Neugestaltung der Unterwasserwelt für schwimmende Offshore-Windkraftanlagen im Gange

Der 66-kV-Hochspannungs-Wet-Mate-Steckverbinder wird derzeit von Baker Hughes technisch qualifiziert, wiegt rund eine Tonne und verfügt über mehr als 40 Liter dielektrisches Öl, das Kupferkabel mit einem Durchmesser von bis zu 1.200 Quadratmillimeter schützt.

Der Verbinder ist so konzipiert, dass er auf dem Meeresboden am Ende eines dynamischen Kabels sitzt, das von schwimmenden Windturbinen kommt, und dieses mit einem Sammelknoten verbindet, der die von ihm erzeugte Energiemenge in Megawattzahl an ein Untersee-Umspannwerk und dann an Land überträgt.

Es kann viel schiefgehen.

Kabelbrüche sind bei fest installierten Offshore-Windkraftanlagen ein teures Problem, obwohl es sich dabei wie bei Öl- und Gaskraftwerken um statische Kabel handelt. Dynamische Kabelbrüche werden voraussichtlich noch häufiger auftreten, wenn die schwimmende Windkraftindustrie an Fahrt aufnimmt.

Baker Hughes hat seine Erfahrung in der Öl- und Gasindustrie genutzt, um den Leistungsbereich seines Marine Electrical Connectors (MECON)-Hochspannungs-Wet-Mate-Steckverbinders für Wechselstrom neu zu gestalten und zu erhöhen, um die Auswirkungen von Kabelfehlern zu verringern. Die dreiphasigen Wet-Mate-Steckverbinder des Unternehmens vereinen drei Anschlüsse in einem einzigen Gehäuse, wodurch die Sauberkeit der Isolierflüssigkeit optimiert und potenzielle Leckagepfade im Vergleich zu den von anderen in der Branche verwendeten einphasigen Steckverbindern minimiert werden. Diese erfordern drei Anschlüsse für jedes Kabel und erzeugen daher drei potenzielle Leckagepfade.

„Bei anderen Technologien gibt es drei einzelne Anschlüsse in einem Anschlussrahmen, der wie ein einziger Stecker aussieht. Der Vorteil unseres Systems besteht darin, dass sich alle drei einzelnen Phasenanschlüsse tatsächlich in einem einzigen mechanischen Stecker befinden“, sagt Mike Birch, Produktmanager für Offshore-Stromversorgungssysteme bei Baker Hughes .

Bei unserer Sternkonfiguration haben wir nie mehr als einen in einer einzelnen Zeile, sodass das gesamte Feld auf eine Größe standardisiert werden kann, typischerweise 95 oder 150 Quadratmillimeter.

Bei unserer Sternkonfiguration haben wir nie mehr als einen in einer einzelnen Zeile, sodass das gesamte Feld auf eine Größe standardisiert werden kann, typischerweise 95 oder 150 Quadratmillimeter.

Bild mit freundlicher Genehmigung von Baker Hughes

Die Steckverbinder sind ROV-spülbar, d. h. sie können mit einem ROV installiert werden, das zuerst die Schnittstelle zwischen Steckverbinder und Kollektor mit Seewasser spült, um alle Rückstände zu entfernen. Anschließend wird mit Süßwasser gespült, dann mit Ethanol, bevor das dielektrische Öl eingespritzt wird. Das Öl stellt die elektrische Verbindung her und isoliert sie.

Baker Hughes hat die Spannung seiner Wet-Mate-Steckverbinder von der ursprünglichen 12-kV-Version, die 1999 erstmals in der Öl- und Gasindustrie eingesetzt wurde, auf 36 kV und jetzt 66 kV für schwimmende Windkraftanlagen hochskaliert. Das Unternehmen wird dabei von großen Energiekonzernen unterstützt, die möglicherweise an den noch nicht eingesetzten Steckverbindern interessiert sind. Ihr Input sei von unschätzbarem Wert gewesen, sagt Birch, da bestehende IEC-Normen nur Steckverbinder bis 36 kV abdecken und die Branche eine allgemein akzeptierte Qualifikationsmatrix benötigt.

Die Anschlüsse sind mit einem Unterwasser-Sammelknoten verbunden. Baker Hughes hat hier auf Einfachheit abgezielt, zumindest bei der ersten Gerätegeneration. Der Sammelknoten ist also im Wesentlichen ein ölgefülltes Gehäuse mit nassen Anschlüssen an der Außenseite. „In unserem MECON-Sammler gibt es keine beweglichen Teile, in der Box gibt es nichts Intelligentes, er sammelt einfach Strom über mehrere Eingänge und gibt ihn über einen Ausgang ab.“

MECON Wet Connect mit interner Trenntechnologie

MECON Wet Connect mit interner Trenntechnologie

Bild mit freundlicher Genehmigung von Baker Hughes Da es am Kollektor keine definierte Schaltanlage gibt, bietet der Wet Connect von Baker Hughes diese Funktionalität über einen internen Trennschalter, der über ROV bedient wird und dafür ausgelegt ist, ein Kabel mithilfe des Schalters im Anschluss zu isolieren, nachdem das Array ausgeschaltet wurde. Der Übergang zu Schaltern im Kollektor-Hub, damit die Aufgabe aus der Ferne und unter elektrischer Belastung ausgeführt werden kann, wird möglicherweise mit der Zeit erfolgen, aber im Moment glaubt Birch, dass die Branche Einfachheit und niedrigere Kosten braucht.

Die Einfachheit des Designs täuscht über seine Bedeutung hinweg, denn wenn mehrere Turbinen direkt an einen Kollektorknoten angeschlossen sind, entfallen die mit Daisy-Chain-Kabeln verbundenen Probleme. Bei der derzeit für feste Offshore-Windkraftanlagen verwendeten Technik kann bei einem Ausfall eines Kabels an irgendeiner Stelle in der Daisy-Chain die Stromversorgung eines ganzen Strangs verloren gehen. Der Kollektorknoten ermöglicht jedoch eine Sternkonfiguration, bei der jede Turbine unabhängig von anderen Turbinen an den Kollektorknoten angeschlossen ist.

„Wenn Sie sich die Sternkonfiguration ansehen, bietet sie offensichtlich Vorteile hinsichtlich der Verfügbarkeit, da Sie je nach Konfiguration eine einzelne Turbine oder eine Gruppe von Turbinen isolieren können. Der zweite Aspekt ist, dass Sie die Größe der Kabel reduzieren und auf eine Größe standardisieren können, da Sie nicht mehrere Turbinen in Reihe haben.“

In einer Daisy-Chain könnte der Kabeldurchmesser bei 95 Quadratmillimeter Kupfer beginnen und sich dann auf 300 und schließlich beispielsweise 1.000 steigern, da die Leistung von jeder Turbine entlang der Anlage gebündelt wird.

„Bei unserer Sternkonfiguration haben wir nie mehr als ein Kabel in einer einzigen Leitung, sodass das gesamte Feld auf eine Größe standardisiert werden kann, normalerweise 95 oder 150 Quadratmillimeter. Zwischen 1.000 Quadratmillimeter und 95 Quadratmillimeter besteht ein enormer Kostenunterschied. Das ist der CAPEX-Vorteil, aber es gibt auch eine OPEX-Perspektive. Es bedeutet, dass Sie nur eine Kabelgröße auf Lager halten müssen.“

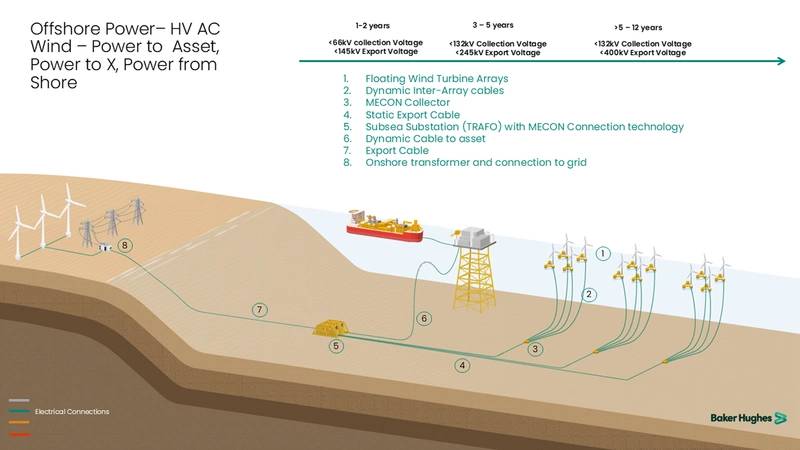

Hochspannungs-Wechselstrom-Windenergie für Anlagen.

Hochspannungs-Wechselstrom-Windenergie für Anlagen.

Bild mit freundlicher Genehmigung von Baker Hughes

Diese Art der Standardisierung ist für die Rentabilität des aufkeimenden Marktes für schwimmende Windkraftanlagen von entscheidender Bedeutung, sagt Birch. „Anders als in der Öl- und Gasindustrie können wir bei schwimmenden Windkraftanlagen keine maßgeschneiderten Systeme haben – die Margen sind für erneuerbare Energien zu niedrig. Wir brauchen strukturierte Bausteine – Verbindungsstücke, Kollektorknoten, Turbinen – nur so können wir Skaleneffekte erzielen, die die Stromgestehungskosten senken können.“ Die Produktqualifizierung für die neuen Verbindungsstücke soll nächstes Jahr abgeschlossen sein, rechtzeitig für das dramatische Wachstum des Marktes für schwimmende Windkraftanlagen, das Birch ab 2027 erwartet. „Die Zukunft ist vielversprechend, denn Prognosen gehen davon aus, dass bis 2050 etwa 270 GW schwimmende Windkraftanlagen installiert sein werden. Bei durchschnittlich 15 MW pro Turbine erfordert dies die Errichtung von mehr als 700 schwimmenden Windkraftanlagen pro Jahr in den nächsten 25 Jahren.“

Birch sieht eine Reihe möglicher Konfigurationen voraus. Das Unterseedesign von Baker Hughes kann Turbinenenergie in ein Netz an Land oder zusätzlich in Offshore-Anlagen oder Power-to-X-Plattformen einspeisen. Es kann auch für Gezeitenkraftwerke verwendet werden, eine Möglichkeit, die Birch für einige Anwendungen, wie etwa die Stromversorgung von Inseln, für geeignet hält. Für den Energietransport über große Entfernungen an Land kann das System auch Zwischenreaktoren umfassen, die die Integrität der Übertragung über das Exportkabel wiederherstellen, sodass die derzeitige Grenze von etwa 100 bis 150 Kilometern vom Umspannwerk zum Ufer verlängert werden kann.

In Zukunft wird mit weiteren Entwicklungen im Bereich der Steckverbinder gerechnet. „Heute arbeiten wir an 66 kV, aber es sind 20-MW-Turbinen auf dem Weg, die 132 kV benötigen. Einige dieser Felder werden ohne diese sehr großen Turbinen einfach nicht wirtschaftlich sein.“

-168002)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)