Die nächsten Schritte in Sachen Verstopfen und Abbruch

Auf dem norwegischen Festlandsockel machen sich neue Lösungen bemerkbar, die die Verstopfungs- und Abbruchform zerstören könnten.

Irgendwann in der Zukunft wird das Stopfen und Verlassen von Betrieben (P & A) für die Offshore-Öl- und Gasindustrie ein regelmäßiger und relativ unrühmlicher Vorgang sein. Teil des Stilllegungsprozesses.

Aber das ist in der Zukunft. Heute ist diese Aktivität immer noch eine neue Herausforderung und es gibt noch viel zu spielen.

Beim jährlichen Plugging and Abandonment Forum (PAF) -Seminar, das von Norsk olje & gass in Stavanger veranstaltet wurde, wurden einige der neuesten Fortschritte und Herausforderungen dargelegt. Es kommen neue Produkte auf den Markt, neue Techniken werden vorgeschlagen und getestet, und es werden ständig neue Erkenntnisse gewonnen. Es gibt auch Herausforderungen: technische, regulatorische und ökologische.

In seiner einfachsten Form bedeutet das Anschließen eines Bohrlochs, Barrieren abzubauen, um zu verhindern, dass unter der Oberfläche austritt - und die Industrie wünscht sich einfachere Methoden, vor allem solche, bei denen es nicht erforderlich ist, ein Bohrgerät zu verwenden. Zu den Herausforderungen zählen die Überprüfung der Qualität des Zements, der sich manchmal vor Jahrzehnten hinter dem Gehäuse des Brunnens befand (und wenn dies nicht möglich ist, muss er mit erheblichen Kosten entfernt werden), und anschließend überprüft werden, ob die neuen Barrieren dauerhaft, undurchlässig sind und den Willen haben zuletzt.

Reaktionär

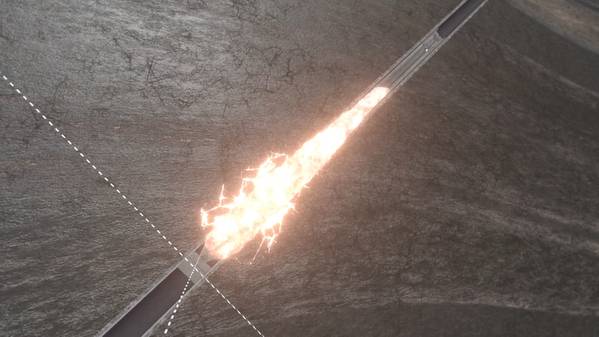

Zwei aufkommende Technologien, die die P & A-Kosten senken könnten, sind die Thermite-Plug-Technologie von Interwell, die buchstäblich durch Gehäuse, Zement und umgebendes Gestein zu einer Barriere brennt, und der Bismut-Plug von BiSN, der durch Schmelzen von Wismut ein Metall zum Abdichten bildet.

Aker BP hat Wismut im Jahr 2018 in den Boden gedrängt und plant, das gleiche mit Thermit im Jahr 2019 zu tun, um beide Technologien zu testen. Der Thermite-Plug von Interwell nutzt die exotherme Reaktion, die ausgelöst wird, wenn Aluminium und Eisenoxid erhitzt werden (unter Verwendung eines elektrischen Heizelements für die Anwendung im Bohrloch), was zu Temperaturen zwischen 4.500 und 5.000 Grad Fahrenheit führt. Das Verfahren wird seit Jahrzehnten kontrolliert zum Schweißen von Eisenbahnstrecken eingesetzt. Interwells thermite plug wurde 2017 in Kanada in Onshore-Bohrungen und 2018 in Italien und Großbritannien installiert. Die Auswirkungen des Bohrlochs nicht einschätzen zu können, ist jedoch ein limitierender Faktor, sagte Martin Straume, P & A Engineering Manager bei Aker BP, das Teil eines gemeinsamen Industrieprojekts (JIP) ist, das diese Technologie testet. So verbrachten das Unternehmen und seine JIP-Partner, darunter auch Equinor, im August 2018 keine unbedeutende Summe, um eine komplette Testzelle in Norwegen zu bauen, damit sie einen Abschnitt der durch Interwells Therme geschaffenen Barriere aufschneiden konnte.

"Wir hatten noch nie zuvor gesehen", sagte Straume dem PAF-Event. „Ein 8,5-Zoll-Loch wurde gebohrt und ein 7-Zoll-Gehäuse darin zementiert. Nachdem der Thermit ausgeführt wurde, war der Stopfen etwa 9 Zoll groß, größer als das Bohrloch und der 7 Zoll Durchmesser. Gehäuse war weg. Die ganze Zone war ungefähr 11 in. “

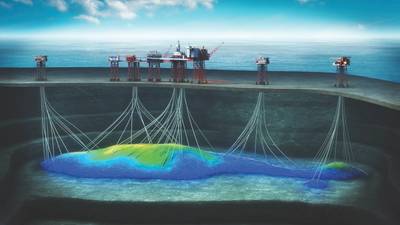

Als Nächstes brachte Aker BP die Technologie von BiSN einen Schritt weiter. Die Wel-Lok M2M-Technologie von BiSN nutzt die Tatsache, dass Wismut eine zehnmal höhere Dichte als Wasser hat und beim Schmelzen eine ähnliche Viskosität wie Wasser hat, sodass es Risse und Risse füllt, die es findet. Nach dem Abkühlen dehnt es sich beim Abkühlen um ca. 3% aus, wodurch eine gasdichte Abdichtung im Bohrloch entsteht. BiSN verwendet auch modifiziertes Thermit als Heizelement, eine chemische Reaktion, die mit 240 Volt und 60 mA für etwa 15 Sekunden aktiviert wird. Die Technologie von BiSN wurde im Jahr 2016 erstmals im Feldversuch in 4,5-Zoll-Rohrleitungen an Land vor Alaska, dann vor dem Golf von Mexiko und Angola vor Ort getestet, um die Bereiche der Brunnen zu sperren, in denen Wasser hereinkam. 2017 wurde die Technologie von Aker BP eingesetzt Offshore-Norwegen auf dem Valhall-Feld in Brunnen, die Brückenstecker und Barrieren hatten, aber Gas leckten. Jetzt wurde es als obere Barriere erprobt, wieder in einem Brunnen auf dem Valhall-Feld, was den größten Bismuth-Plug der Welt darstellt.

Aker BP bohrt immer noch im Valhall-Feld, hat aber kürzlich eine erfolgreiche P & A-Kampagne abgeschlossen. (Quelle: Aker BP)

Aker BP bohrt immer noch im Valhall-Feld, hat aber kürzlich eine erfolgreiche P & A-Kampagne abgeschlossen. (Quelle: Aker BP)

Der M2M-Plug von Wel-lok wurde auf der A-30-Bohrung eingesetzt, die bereits über eine untere Abbruchbarriere auf Zementbasis verfügte. Dabei wurde eine von Altus Intervention betriebene E-Line (eine Art Wireline-Beförderung in die Bohrung) verwendet. Über ein paar Stunden wurden etwa 3.500 kg Bismutlegierung in einer Tiefe von 380 m im Bohrloch platziert und geschmolzen, um einen 2 m langen Stopfen in einem 18,625-Zoll-Gehäuse zu bilden, durch ein im 13.375-Zoll-Gehäuse geschnittenes Profilfräsfenster. Das Heizelement wurde nach 37 Minuten entfernt, bevor der Wismut setzen konnte, um mögliche Leckpfade zu entfernen, sagte Straume.

Ein Vorteil des Wismuts ist, dass es sich effektiv selbst einrastet, weil es die Hülle erweitert, in der es sich befindet, sagte er. Dies übt auch Druck auf das umgebende Gestein aus und erzeugt eine dichte Abdichtung. Die Verwendung von Zement und einer oder beiden dieser neuen Technologien könnte für Straume eine gute Lösung sein. "Wenn Zement für mehrere Barrieren in einem Brunnen verwendet wird, hat er den gleichen Versagensmechanismus", betonte er. "Wenn Zement und ein anderes Medium verwendet wird, gibt es unterschiedliche Versagensmechanismen, so dass Sie seltener über die mehreren Barrieren versagen."

Das Ziel dieser beiden Werkzeuge besteht darin, zu reduzieren, wie viel Stahl (Rohre und Gehäuse) aus den Bohrlöchern gezogen werden muss, und langfristig undurchlässige Barrieren zu schaffen.

Der weltgrößte Bismuth-Plug wird über E-Line im Valhall-Feld eingesetzt. (Quelle: Altus-Intervention)

Der weltgrößte Bismuth-Plug wird über E-Line im Valhall-Feld eingesetzt. (Quelle: Altus-Intervention)

Mehr mit modular

Die Betreiber versuchen, die Arbeit von Bohrgeräten zu übernehmen, indem sie so viel wie möglich mit Drahtleitungs- und Rohrschläuchen machen. Für das Jotun B-Well-Plugging- und Abbruchprogramm haben ExxonMobil und dann Point Resources (die die Anlage 2017 als Teil eines Pakets erworben hatte) ein modulares Rig für die Endphase der P & A-Operationen verwendet.

Jotun B, eine feste Einrichtung in der norwegischen Nordsee, verfügte über 20 Bohrungen, eine Plattformanlage, die eine erhebliche Sanierung erfordert hätte, und die Plattform hatte nur begrenzten Schlafraum. Der Einsatz eines modularen Rigg, der auf dem ursprünglichen Jotun B-Bohrerfußboden installiert werden konnte, bedeutete, dass weder Sanierungsarbeiten noch ein Jackup-Rig für das Projekt angestellt werden mussten, sagte der Senior-Projektmanager von P & A, Halliburton, gegenüber dem PAF-Seminar.

ExxonMobil reduzierte den Arbeitsbereich des modularen Rigg auch durch Vorarbeiten von Drahtseil- und Spiralrohren, einschließlich Perforations-, Wasch- und Zementiertechniken, wodurch weniger Stahl aus dem Bohrloch gezogen werden musste. Mit Sprengstoffen werden Löcher in den Schlauch und das Gehäuse gebohrt. Anschließend werden diese Abschnitte ausgewaschen, sodass Zement durch alle Zwischenräume gepumpt werden kann, um einen Stopfen oder eine Barriere in diesem Abschnitt zu bilden.

Insgesamt wurden 3.174 m Schlauch (über 15 Bohrungen) in 16 Durchgängen perforiert, wobei 67.626 Löcher mit Perforationskanonen hergestellt wurden (was etwa 1.887 kg Sprengstoff verbraucht), sagte Helgesen. Die elektrisch angetriebene Optimus P & A-Einheit mit einer Zugkraft von 350 Tonnen (die auf 500 Tonnen aufgerüstet werden kann) erledigte dann die verbleibende Arbeit, die mit Drahtseil- oder Spiralschläuchen nicht erledigt werden konnte. Die Leiter werden mit einem Schwergutschiff entfernt.

Halliburtons modulares Rigg für Jotun B P & A. (Quelle: Halliburton)

Halliburtons modulares Rigg für Jotun B P & A. (Quelle: Halliburton)

Intervention machen

Wenn es keine Plattform gibt, von der aus gearbeitet werden kann, wie auf dem MacCulloch-Feld von ConocoPhillips, kann keine modulare Anlage verwendet werden. ConocoPhillips benutzte ein leichtes Bohrloch-Interventionsschiff (LWIV), um die Aufhängungsarbeiten der Bohrlochs während der darauffolgenden Halbboot-Bohrkampagne zu entfernen.

MacCulloch, das von 1997 bis 2015, als es geschlossen wurde, 120MMbbl produzierte, wurde über elf Bohrlöcher aus zwei Bohrzentren entwickelt, die an das schwimmende Produktions-, Lager- und Entladungsschiff des Nordseeherstellers (FPSO) in der britischen Nordsee gebunden waren . Im Jahr 2015 wurden die Brunnen an den Weihnachtsbäumen isoliert, bevor der Nordseehersteller entfernt wurde. Im Jahr 2017 wurden die Bohrungen ausgesetzt und während der LWIV-Kampagne wurden Metrol-Bohrlehren installiert. Die Metrol-Messgeräte senden ihre Daten an den Baum, von wo sie akustisch durch die Wassersäule zu vorbeifahrenden Schiffen übertragen werden, sodass der Zustand der Quelle über mehrere Jahre überwacht werden kann.

Durch die Vorarbeit mit einem leichten Bohrloch-Interventionsschiff „haben wir 20 Jahre alt, haben seit 18 Jahren produziert und hatten keine Interventionsgeschichte“, sagte Alistair Agnew, ConocoPhillips. „Die Aufteilung der P & A-Kampagne in zwei Phasen (mit der Möglichkeit, die Bohrlochbarrieren über die Bohrlochmessgeräte zu überwachen) gab uns auch mehr Zeit, das P & A-Design zu optimieren und die Technologie aufholen zu lassen.“ In der Tat war das Basisfräsen im Jahr 2015 das Profilfräsen . „Waiting öffnete die Tür zu einer Perforations-, Wasch- und Zementlösung (PWC)“, die bis 2017 vom norwegischen Geschäft von ConocoPhililps getestet wurde.

Das Unternehmen konnte auch Taucher einsetzen, um Hindernisse für die Wiederherstellung der Baumkappen und den anschließenden Zugang zum Brunnen wieder herzustellen. Dazu wurde das Brunneninterventionsgefäß Well Enhancer von Well Ops verwendet, das über ein 18-Mann-Sättigungs-Tauchsystem verfügt - etwas, das ein herkömmlicherer LWIV nicht konnte ohne DSV-Unterstützung anbieten. Sie liefen mit neun Tauchern und arbeiteten in drei Dreiergruppen, was eine tägliche Tauchzeit von 18 Stunden bedeutete.

Helix Well Ops 'Well Enhancer Interventionsschiff für leichte Brunnen, das in der McCulloch-Unterwasser-P & A-Kampagne eingesetzt wird. (Quelle: Helix Well Ops)

Helix Well Ops 'Well Enhancer Interventionsschiff für leichte Brunnen, das in der McCulloch-Unterwasser-P & A-Kampagne eingesetzt wird. (Quelle: Helix Well Ops)

ConocoPhillips erledigte auch seine unterirdischen Hausaufgaben, was bedeutet, dass die Anzahl der Barrieren reduziert werden konnte, die erforderlich waren. „Es fängt wirklich beim Untergrund an, dort können wir die meisten Einsparungen erzielen; Machen Sie eine gründliche Untergrundprüfung und verstehen Sie, was wirklich aufgegeben werden muss “, sagte Agnew der PAF-Veranstaltung. "Wir haben uns von vier Barrieren auf zwei reduziert."

Die Eingriffe am Lichtschacht wurden im letzten Jahr durchgeführt. Die Phase-2-Bohrarbeiten beginnen 2019.

Einen risikobasierten Ansatz verfolgen

Andere suchen auch nach Untergrund und einem risikobasierten Ansatz, um den P & A-Umfang zu reduzieren. Repsol und Shell verfolgten diesen Ansatz im Rahmen ihrer P & A-Kampagnen für Varg und Brent.

Die Herausforderung bei Varg bestand darin, zwei Felsformationen über dem Varg-Stausee namens Ekofisk und Tor zu verstehen. Diese hatten ein Zuflusspotenzial, was bedeuten könnte, dass über ihnen Stecker erforderlich waren. Repsol verwendete Protokollierungs- und Scan-Tools, um die Formationsbindung zu beurteilen und um zu sehen, ob Kriechschiefer - der das Gestein in der Nähe des Bohrlochs enger werden lässt - die Entscheidung für sein Barrierendesign offensichtlich trifft.

Auf Brent hat Shell eine viel größere Herausforderung. Während Varg über 12 Bohrungen verfügte, hatte das Brent-Feld, das von vier Plattformen aus betrieben wurde (von denen Delta inzwischen entfernt wurde), 154, von denen etwa 400 Bohrungen ausgeführt werden. Laut Alexander Watson, Shell UK, war die P & A-Strategie anfangs ziemlich vorgeschrieben, dh, alle durchlässigen Zonen zu verlassen, „eine Größe passt für alle“. In einigen Bohrungen könnte es zwei Hüllketten über dem Hauptbehälter und zwei flache Zonen geben Ein konservativer Ansatz, das Fräsen von Abschnitten und das Aufstellen von Barrieren in allen drei Bereichen wäre eine Hauptaufgabe. "Wir brauchten etwas anderes", sagte Watson.

Shell suchte nach einem dual gehäusten PWC, der die Zeit für jedes Well erheblich verkürzte. Es gibt jedoch Einschränkungen bei PWC, sagte Shell, die Shell in 7 5/8-Zoll- und 9 5/8-Zoll-Abschnitten verwendete. Größere Abschnitte würden größere Perforationskanonen und größere Flüssigkeitsvolumina erfordern, was bei begrenzten Einrichtungen an der Oberseite für die Handhabung großer Volumina möglicherweise nicht möglich ist.

Die Suche nach Kriechen oder Quetschen, Schiefer und Beurteilung des Untergrunds durch Protokollieren, Überwachen und Modellieren half jedoch auch, die Anzahl der Hindernisse zu verringern, die platziert werden mussten.

"Dies ist jedoch nicht das Ende", sagte Watson. Um die Barriereüberprüfung muss noch gearbeitet werden, und es könnten weitere Schritte unternommen werden, z. B. durch Aufgeben von Rohrleitungen. Dies würde bedeuten, dass sowohl Rohrleitungen als auch Gehäuse im Bohrloch verbleiben, was den Zeit- und Kostenaufwand für P & A weiter reduziert.

Lernen durch Tun

Die Bediener lernen auch durch. Die BiSN-Studie von Aker BP zu Valhall ist eine Nebenerwerbung für ein umfangreiches laufendes P & A-Programm und ein Verjüngungsprojekt vor Ort. Mit zwei Kampagnen, beginnend in den Jahren 2014 und 2017, hat Aker BP Fortschritte in der P & A-Effizienz erzielt, sagte Straume.

Während der ersten Kampagne zwischen 2014 und 2016 wurden mit dem Maersk Reacher-Jackup-Rig über zwei Jahre P & A-Lots von 12 Wells (insgesamt 13 Wells, da ein Produzent und ein Injektor davon verfügte) betrieben. Zu Beginn dauerte der erste Brunnen 120 Tage, und der schnellste Brunnen wurde in 40 Tagen angeschlossen. Die Kampagne betrug im Durchschnitt 62 Tage / Brunnen für diese 13 Bohrungen. "Wenn Sie eine P & A-Kampagne durchführen, haben Sie die Möglichkeit, alle Ihre Daten zu sammeln und auszuwerten und sich darauf zu konzentrieren, was Sie verbessern können", sagte Straume. „Das haben wir getan. Wir haben in der ersten Kampagne 1.500 Lernpunkte gesammelt. Wir haben das auf 60 bis 70 Lernpunkte verdichtet und darauf konzentriert, diese weiter zu reduzieren. “

Das Ergebnis war, dass in der zweiten Kampagne, bei der der Maersk Invincible Jackup für P & A-14-Wells verwendet wurde, der P & A-Wert pro Well-Zeit um 52% sank; 14 wurden in 13 Monaten statt 13 in zwei Jahren durchgeführt. Laut Straume wurden Brunnen mit Ähnlichkeiten gebündelt, um einen fabrikmäßigeren Ansatz zu ermöglichen. Insgesamt wurden etwa 125 Bohrlochsperren aufgestellt, 49 km Rohre gezogen und 2.100 Tonnen Stahl entfernt. Das Rigg hat einen Hauptdrehtisch und eine Hilfsarbeitsstation, so dass es Rohre und Gehäuse in Ständern herausziehen und vom kritischen Pfad abschrauben kann, fügte er hinzu. Bei der letzten Kampagne wurden auch ein Sandwich-Gehäuse zum ersten Mal gezogen und ein Bereich, der in einem Durchlauf über 110 m in einem 13 3/8 Zoll-Gehäuse gefräst wurde, einschließlich Unterlauf, um das gefräste Fenster zu Protokollierungszwecken zu reinigen.

"Die Lernkurve war steil", sagte Karl Johnny Hersvik, CEO von Aker BP, der auch auf der PAF-Veranstaltung sprach. "Wenn wir fortfahren, könnten wir von einem Startzeitpunkt von 120 Tagen aus 14 Tage erreichen."

Erneuerung der Verordnung

Die Herausforderungen sind nicht nur technisch. Die technischen Herausforderungen - und neue Lösungen - schaffen regulatorische Herausforderungen und bedeuten, dass Standards neu geschrieben werden müssen. Dies kann langwierige Prozesse sein.

Das norwegische Norsok D-010, das auf die Integrität von Wells fokussiert, wurde zuletzt im Jahr 2013 überarbeitet. Die erste Anhörung, die aktualisiert werden sollte, war 2017, ein Entwurf soll Anfang des neuen Jahres veröffentlicht werden, die endgültige Überarbeitung wird irgendwann 2019 stattfinden Die Überarbeitung anderer NORSOK-Standards, einschließlich D-002 für Bohrlochinterventionsgeräte und D-007 für Bohrlochtests, wird voraussichtlich Anfang 2019 beginnen.

Die norwegische Petroleum Safety Authority (PSA) hat größere Sorgen. Insbesondere um unkonventionelle Brunnenbarrieren, wie zum Beispiel einige der oben genannten. Johnny Gundersen, leitender Ingenieur der PSA, sagte: „Es scheint, dass der Schwerpunkt der Branche auf der Reduzierung von Kosten und Zeit liegt. Das macht uns nichts aus, aber es ist wichtig, robuste Barrieren zu haben, die weder jetzt noch in der Zukunft auslaufen werden. “Bestehende Barriereüberprüfungsmethoden seien jedoch für unkonventionelle oder neue Barrieren ungeeignet. Diese müssen noch getestet werden, und der Beweis dafür, dass die neuen Theorien der Untergrundebene wirklich herausfordern werden, sagte er.

„Die Frage ist, gehen wir mehr Risiko ein als früher? Wie geht es weiter? Es ist eine Herausforderung für Unternehmen, aber auch für die Regulierungsbehörde. Das Versprechen sind robuste Barrieren und keine undichten Brunnen. Verifizierung und Dokumentation der Bohrlochbarrieren sind etablierte Anforderungen. “Dies müsse früher stärker in den Vordergrund gerückt werden, und es müsse mehr unterirdische Daten erhoben werden.

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)