Die Bohrentwicklung

Nach einigen Jahren niedriger Ölpreise und sinkender Auslastung der Bohranlagen konzentrieren sich die Bohrer weiterhin auf Möglichkeiten zur Verbesserung der betrieblichen Effizienz und Sicherheit.

Viele der Verbesserungen an Rigs sind evolutionär, wie z. B. Automatisierung, Fernsteuerung und Sensorik, und wie Rigs die riesigen Datenmengen, die von Sensoren generiert werden, verstehen. Die Vernetzung all dieser Sensoren wirft Bedenken hinsichtlich der Cybersicherheit auf, während Umweltbedenken einige Bohrer dazu veranlassten, energieeffiziente Methoden zur Stromversorgung ihres Betriebs zu untersuchen. Neuere Technologien wie das Managed Pressure Drilling (MPD) setzen Zeichen auf Bohrinseln, und ein 20K-Bohrschiff bringt einen grundlegenden Wandel in der Branche.

„Die betriebliche Effizienz hat einen hohen Stellenwert“, sagt Joseph Rousseau, ABS-Direktor für Offshore-Explorationen.

Eine Möglichkeit, die Betriebseffizienz und das Sicherheitsniveau erheblich zu verbessern, ist die Automatisierung, beispielsweise durch Eisenrohre und Rohrhandhabung.

„Wenn Sie Menschen von einem gefährlichen Ort wie dem Bohrboden entfernen und dies mit einer robotergesteuerten Maschine tun können, haben Sie keine Menschen in der Klemme“, sagt Rousseau.

Die Fernbedienung macht den Betrieb auch sicherer.

„An der Bohrbodenausrüstung waren früher viele Menschen in diesem Industriegebiet beteiligt. Jetzt wird es von der Bohrerkonsole aus gefahren “, sagt er.

In Bohrinseln und deren Ausrüstung werden immer mehr Sensoren eingebaut.

„Wenn Sie die richtigen Sensoren und Messsysteme einsetzen, haben Sie eine bessere Vorstellung von der Gesundheit dieses Vermögenswerts“, sagt Rousseau.

Die Kenntnis des Zustands einer Anlage ist für die zustandsbasierte Überwachung von entscheidender Bedeutung und ermöglicht es, sich von der kalenderbasierten Überwachung zu entfernen, bei der jedes Maschinenteil einmal im Jahr überprüft und in bestimmten Abständen zerlegt werden muss.

"Das Bohrgerät ist zum Bohren da", sagt er. "Sie wollen diese unproduktive Zeit minimieren, die Zeit, die Sie nicht damit verbringen, dieses Loch zu bohren oder mit dem nächsten fortzufahren."

Sensoren können unter anderem Temperatur, Druck und Vibration überwachen. Es gebe ein Kontinuum digitaler Raffinesse, das von der stückweisen Überwachung zur Echtzeitüberwachung überginge.

„Man kann mit Daten überflutet werden und weiß nicht, was man damit machen soll oder hat überhaupt keine Daten. Beides ist kein besonders guter Ort “, sagt er.

Big Data, Analytics und Computermodellierung können eingehende Daten in Echtzeit analysieren, um Alarme zu generieren, wenn eine Maschine außerhalb der Toleranz liegt.

Intelligente Technologien werden über das Sammeln von Informationen in Echtzeit hinausgehen, sodass es möglich ist, darauf zu reagieren. Schließlich werde die Branche in der Lage sein, Probleme ein oder zwei Monate im Voraus vorherzusagen, damit der Asset Manager die Wartung planen kann, bevor die Ausrüstung ausfällt.

Laut Rousseau ermöglichen die Informationen von Sensoren die Entscheidungsfindung „basierend auf Daten, anstatt auf einen Kalender zu schauen und zu sagen: Ich denke, es ist Zeit.“ Die Anlage benötigt mehr Zeit für die Inspektion, Wartung und Dokumentation sowie weniger Zeit. “

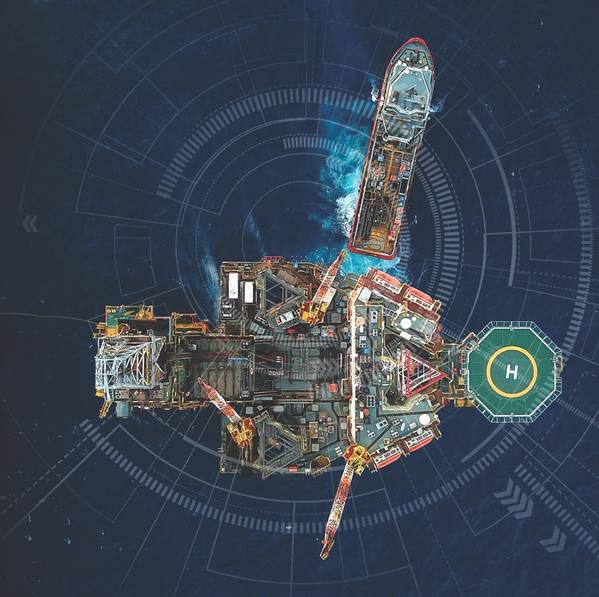

Die zustandsbasierte Überwachung mithilfe von Remote- und datenzentrierten Inspektionstechnologien kann dazu beitragen, dass ein Bohrgerät die Aufgabe erfüllt, die es erfüllen soll: Bohren. (Foto: ABS)

Die zustandsbasierte Überwachung mithilfe von Remote- und datenzentrierten Inspektionstechnologien kann dazu beitragen, dass ein Bohrgerät die Aufgabe erfüllt, die es erfüllen soll: Bohren. (Foto: ABS)

All diese Daten, die durch die Luft fliegen, werfen das Problem der Sicherheit von Offshore-Bohrdaten auf, und viele Bohrunternehmen denken intensiv über Cybersicherheit nach, um sicherzustellen, dass die von ihnen beschaffte Ausrüstung cybersicher ist.

„Wenn Sie anfangen, Daten zu erfassen und an Landbasen zu übertragen, haben Sie Anbieter mit Zugriff und Eigentümer mit Zugriff. Dies kann zu Sicherheitslücken im System führen“, sagt Rousseau. "Das Letzte, was Sie wollen, ist eine Datenverletzung, die vertrauliche Informationen freigibt."

Bohrunternehmen suchen oft nach Möglichkeiten, um Kosten zu senken, und Rousseau merkt an, dass er Interesse an einer Verbesserung der Energieeffizienz in der Nordsee hat, z. Dies könnte Kraftstoff und Emissionen reduzieren.

„Es ist noch früh. Es gibt ein gewisses Interesse daran, aber es hat sich nicht auf die Flotte weltweit ausgewirkt “, sagt Rousseau. Er sieht jedoch das Potenzial, solche Lösungen zu nutzen. "Wenn sie Geld sparen und umweltfreundlich sein können, könnte etwas dran sein."

Einer der neueren Trends, die Rousseau bemerkt hat, ist die Verwendung von MPD für bestimmte Tiefwasserbrunnen, bei denen ein enges Gefälle zwischen dem Bruchdruck und dem Porendruck besteht. Seadrill und Transocean sind zwei Bohrunternehmen, die MPD-Systeme einsetzen.

„Es gibt mehrere Rigs mit einem installierten MPD-System und einige sind MPD-fähig“, sagt er. "Es ermöglicht Ihnen den Zugang zu Löchern, die Sie sonst möglicherweise nicht erreichen."

Um ein Bohrgerät in den MPD-Bereitschaftszustand zu versetzen, sind eine Risikobewertung, die Verlegung der Rohre und die Planung erforderlich. MPD-Systeme können auf ein vorhandenes System nachgerüstet oder in ein neues System integriert werden.

Die Branche ist stetig auf Hochtemperatur- und Hochdruckspeicher (HTHP) umgestiegen, was die Entwicklung und Qualifizierung neuer Technologien zur Bewältigung der herausfordernden Speicher erfordert.

Die Branche qualifiziert 20.000 psi-Technologien, und für ein Bohrschiff, das im Golf von Mexiko eingesetzt wird, wurde ein 20K-System festgelegt. Ende 2018 unterzeichnete Transocean mit Chevron einen Fünfjahres-Bohrvertrag für eines der beiden dynamisch positionierten Tiefseebohrschiffe, die derzeit in der Jurong-Werft von Sembcorp Marine in Singapur gebaut werden. Der Floater wird der erste sein, der für den 20-km-Betrieb zugelassen ist, und wird voraussichtlich in der zweiten Hälfte des Jahres 2021 im Golf von Mexiko seinen Betrieb aufnehmen.

"[20K] ist derzeit ein begrenztes Gebiet, aber es ist ein aufregendes Gebiet der Technologie", sagt Rousseau. "Es ist ein Schritt aus dem, was wir zuvor getan haben."

Im Zuge der Entwicklung der Bohranforderungen und -fähigkeiten hat sich auch das Rigg-Design geändert, z. B. durch Materialien und mehr Blowout-Schutzmechanismen in einem Stapel. Die meisten Bohrinseln haben eine größere Derrickkapazität als in der Vergangenheit, sodass sie tiefer bohren können.

Letztendlich verlassen sich Bohrunternehmen auf die ständige Weiterentwicklung und Verbesserung der Technologie, um die Bohrlöcher zu bohren.

"Sie versuchen, den gleichen Job zu machen, aber mit einem genaueren Auge darauf, den Job richtig, schnell und trotzdem sicher zu erledigen", sagt er.

-167623)

-167415)

-167309)

-167178)

-166941)

-166725)