Raffhalter antippen

Die Betreiber suchen weiterhin nach schnellen Retouren über Subsea Tiebacks, während die Anbieter nach technischen Lösungen suchen, um mehr Felder für weniger freizuschalten.

Eine Flut beginnt, die Unterwasserindustrie zu beleben, nicht zuletzt dank Unterwasser-Raffhalter. Es ist ein Thema, das den letzten vier Jahren zugrunde lag. Während große kapitalintensive Projekte auf Eis gelegt wurden, haben die Betreiber auf „kosteneffiziente“ Fässer in der Nähe der vorhandenen Infrastruktur abgezielt, was schnelle Rendite-, Niedriginvestitions- und Niedrigopex-Projekte darstellt.

„Raffhalter sind nach wie vor der Geschmack des Monats“, sagt Mhairidh Evans, Principal Analyst, Upstream Supply Chain, Wood Mackenzie. „2018 wurde der Großteil der Subsea Tree Awards für Raffhalterprojekte oder Infill-Bohrungen vergeben.“

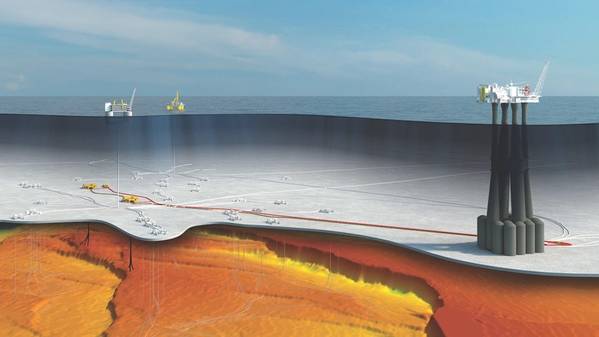

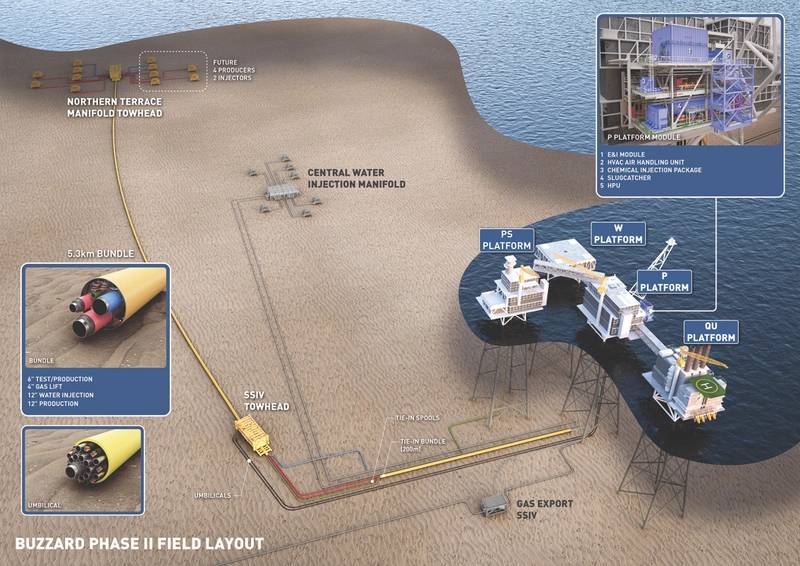

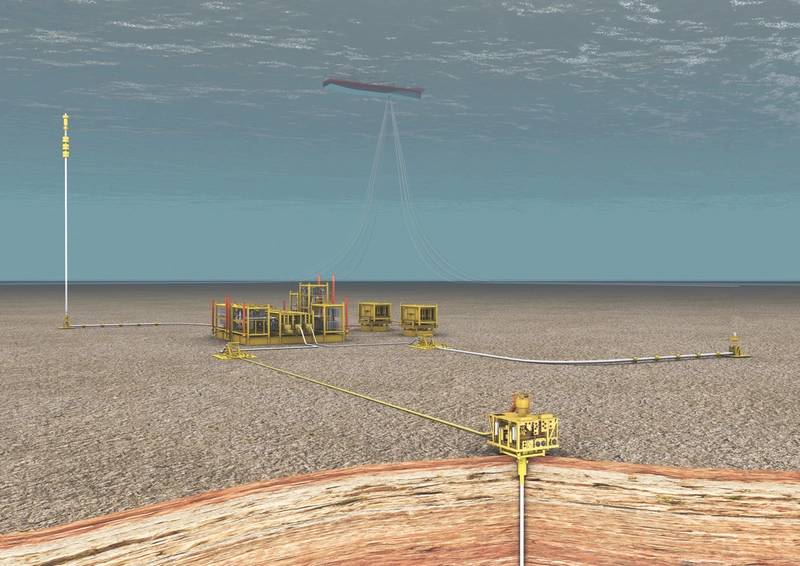

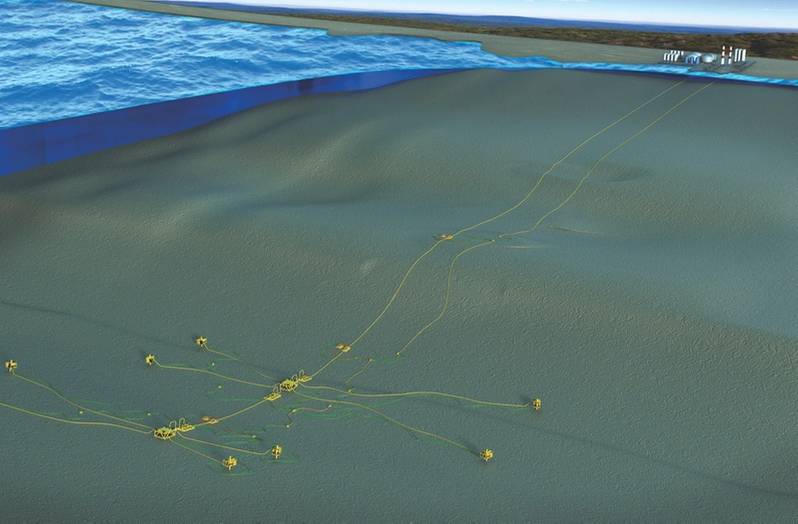

Für Hersteller von Unterwasserproduktionssystemen war es eine harte Zeit. Die Bestellungen für Unterwasserproduktionssysteme sind 2016 auf ein Tief gesunken, aber die Zahlen haben zugenommen, wobei ein klarer Trend dahingehend besteht, dass ein größerer Anteil für Industriebrachenprojekte (z. B. Raffhalter) vorgesehen ist als für Neuentwicklungen auf der grünen Wiese, so Evans. Sie hebt kürzlich genehmigte Projekte in Nordwesteuropa hervor, darunter Equinors Troll Phase 3 in Norwegen mit neun Bohrungen, das Zinia 2-Projekt von Total, Offshore-Angola mit ebenfalls neun Bohrungen und die Buzzard-Phase 2 von CNOOC in der britischen Nordsee mit acht Bohrungen .

(Bild: CNOOC)

(Bild: CNOOC)

"Einige dieser Projekte sind ziemlich umfangreich", sagt Evans. „Sie sind auf den Weg gebracht worden, weil sie über die entscheidenden Voraussetzungen für eine vorhandene Infrastruktur verfügen, die die Projektökonomie senkt.“ Mit der dritten Troll-Phase wird beispielsweise die Plateau-Produktion für Gas aus dem Troll-Feld um etwa sieben Jahre und die erwartete Lebensdauer verlängert um etwa 17 Jahre nach Equinor.

Im US-Golf von Mexiko ist ein ähnlicher Trend zu beobachten. Anadarko zum Beispiel verfolgte in diesem Jahr eine so genannte „äußerst wirtschaftliche“ Strategie zur Rückverfolgung der zu 100% im Besitz der Infrastruktur befindlichen Infrastruktur. Tatsächlich sagte Chevron, der kürzlich kurz davor stand, einen Deal zur Übernahme von Anadarko abzuschließen, bevor er gegen ein Gegenangebot von Occidental verlor, dass die Tieback-Möglichkeiten des unabhängigen Unternehmens im US-Golf einer der Gründe für die Akquisition waren.

„Die Betreiber suchen nach wie vor nach einer schnellen Amortisation“, fügt Evans hinzu. „Es ist ein echter Fahrer. Es geht nicht nur um absoluten Wert oder großes Volumen; Es ist eine durchdachte Investition und wie schnell sich diese Investition auszahlt. Deshalb haben sie den Abschwung relativ gut überstanden. “

Es ist jedoch nicht immer eine einfache Entscheidung. Für kleine Randfelder sind kostengünstige Lösungen erforderlich, um Felder rentabel zu machen. In anderen Bereichen, in denen die Nahfelderkundung den Ausschlag für eine neue Infrastruktur geben könnte, macht der Zugang zu einem nach wie vor lebhaften Markt für umsetzbare schwimmende Produktions-, Lager- und Abladeschiffe (FPSO) ein eigenständiges Projekt attraktiv Möglichkeit. Dies wurde bei der Entdeckung des Eni-Ölfeldes Kalimba in Angola gezeigt. Ursprünglich als langer Unterwasser-Tieback für die East Hub-Anlagen vorgesehen, erwägt Eni jetzt eine eigenständige Entwicklung, dank des erfolgreichen Nahfeldexplorationsprozesses, sagt Evans.

„Die Betreiber mussten ihre Projekte während des Abschwungs sorgfältig auswählen und sind jetzt noch aufmerksamer in Bezug auf die zu sanktionierenden Projekte, und nur die allerbesten kommen noch durch“, fügt Evans hinzu.

Das Troll Phase 3-Projekt wird an die Troll A-Plattform von Equinor angebunden. (Foto: Harald Pettersen, Equinor)

Das Troll Phase 3-Projekt wird an die Troll A-Plattform von Equinor angebunden. (Foto: Harald Pettersen, Equinor)

Längere Ölbinder

Es gäbe noch mehr Möglichkeiten, wenn Sie die Entfernung verlängern könnten, über die Ölfelder wirtschaftlich zurückgebunden werden könnten, sagte Giorgio Arcangeletti von Saipem gegenüber der Offshore Mediterranean Conference (OMC) Anfang dieses Jahres. Ölrückstände liegen traditionell in einem Bereich von 10 bis 30 Kilometern. Eine Erhöhung auf 50 Kilometer oder mehr würde es ermöglichen, mehr Felder in die vorhandene Infrastruktur einzubinden. Die größte Herausforderung dabei wäre die Flusssicherung. Bei herkömmlichen und kürzeren Raffhalterungen ist die häufigste Lösung für die Feldarchitektur zur Lösung von Problemen wie Wachs und Hydraten die Kombination aus chemischer Injektion und Verwendung von thermisch isolierten, schleifenförmigen Durchflussleitungen (um eine separate Serviceleitung zu ermöglichen oder die Verdrängung von Flüssigkeiten zu erleichtern).

Für größere Entfernungen sind alternative Lösungen erforderlich, z. B. beheizte Durchflussleitungen, um eine einzelne Produktionslinie anstelle einer doppelten Linie oder eines doppelten Kreislaufs zu ermöglichen, kombiniert mit Untersee-Boosting und Untersee-Stromverteilung, um beide Verbraucher (beheizte Rohre und Pumpen) zu versorgen, indem der Stromverbrauch minimiert wird Einsatz von Unterseekabeln, die sehr kostspielig sind. Diese Architektur würde in Kombination mit der Aufbereitung und Injektion von Meerwasser unter Wasser und einem vollelektrischen Steuersystem unter Wasser ermöglichen, dass eine einzige Durchflussleitung und ein einziges Strom- und (Faser-) Kommunikationskabel erforderlich sind, um unter Wasser zu fahren (ohne dass Hydraulikleitungen erforderlich sind) und den Platzbedarf auf der Oberseite zu verringern.

Die meisten dieser Technologien sind hier oder fast fertig, sagt Arcangeletti. Direktes elektrisches Heizen (DEH) oder elektrisches Begleitheizen (ETH) sind inzwischen im Feld bewährt, während Saipem ebenfalls an einer ETH-Rohr-in-Rohr-Technologie arbeitet und ein Qualifizierungsprogramm für lange Raffhalter in Vorbereitung ist Die vollständige Qualifikation wurde bis Ende dieses Jahres getestet und entspricht TRL4.

Saipems ETH Pipe-in-Pipe-Technologie (Bild: Saipem)

Saipems ETH Pipe-in-Pipe-Technologie (Bild: Saipem)

Subsea Power Distribution ist eine aufstrebende Technologie, an der eine Reihe von Zulieferern arbeiten und die entweder qualifiziert sind oder kurz vor der Qualifizierung stehen.

Unterwasser-Energieverteilung würde es ermöglichen, die Energie unter Wasser unter Verwendung von Unterwasserschaltgeräten, Frequenzumrichtern (VSD) und Transformatoren zu verteilen. Dies könnte dann für alle Energiebedürfnisse am Meeresboden genutzt werden - von Pumpen bis zur Rohrleitungsheizung - und zwar in einer flexibleren und kostengünstigeren Architektur, als wenn jeder Verbraucher von oben mit mehreren Kabeln versorgt wird.

Saipem hat in Zusammenarbeit mit Siemens die vollelektrischen Steuerungssysteme entworfen und optimiert. Dies beinhaltete die Verwendung eines vollelektrischen Steuerungssystems mit der SPRINGS-Technologie zur Aufbereitung von Meerwasser für Injektionen. Saipem schätzt, dass die Verwendung vollelektrischer Steuerungen, bei denen das Stahlrohr für die Hydrauliksteuerung entfernt wird, zu Einsparungen bei den Gesamtkosten für die Feldentwicklung führen würde.

„Dies ist eine großartige Leistung, da die elektrohydraulischen Stellantriebe der Ventile durch elektrische Stellantriebe ersetzt werden, sodass keine Hydraulikleitungen für ein Hydraulikaggregat und die Ventile erforderlich sind“, so Arcangeletti. "Das Kontrollkabel [Größe] wird schrumpfen und die Kosten senken."

SPRINGS, Saipems Unterwassertechnologie für die Meerwasseraufbereitung (Bild: Saipem)

SPRINGS, Saipems Unterwassertechnologie für die Meerwasseraufbereitung (Bild: Saipem)

Saipem und Siemens haben das gemeinsame Entwicklungsprogramm für das vollelektrische Unterwasser-Kontrollsystem erfolgreich abgeschlossen, das darauf abzielt, ein offenes Rahmen-Unterwasser-System gemäß der Saipem-Denkweise zu fördern und zu qualifizieren und damit den Unterwasser-Kontrollen und -Anwendungen zusätzliche Flexibilität zu verleihen.

Das Steuersystem basiert auf Siemens DigiGRID und verwendet eine begrenzte Anzahl von Standardschnittstellen, da verschiedene Kommunikationsnetze, die logisch getrennt sind, in dieselbe physische Infrastruktur integriert sind, anstatt separate Unterwasserelektronikmodule und -kabel für jede spezifische Funktion wie z Prozesskontrolle, Zustandsüberwachung und Sicherheit.

Die neue Technologie erreichte TRL 4 (API 17N) mit einem im April 2019 abgeschlossenen werkseitigen Integrationstest. Die Haupthardware besteht aus dem Modul SubCU, einer vollelektrischen Unterwasser-Steuereinheit, die sowohl für anspruchsvolle Unterwasser-Verarbeitungsanwendungen als auch für traditionelle Anwendungen geeignet ist ( einschließlich Subsea Brownfield-Projekte und Raffhalterfelder); eine Unterwasser-Energieverwaltungseinheit (SPM); und ein Niederspannungs-Stromverteilungssystem, das für stromverbrauchende Unterwasserverarbeitungsanwendungen geeignet ist und neue Unterwassernutzer wie Unterwasser-Chemikalieninjektionsrutschen ermöglicht. Die SPM-Einheit ist auch eine Kommunikationsverteilungseinheit und kann bei Bedarf als funktionaler Hub anstelle der oberen Hauptsteuerstation fungieren.

Das letzte Teil des Puzzles, um die Unterwasserfabrik zu vervollständigen, würde die chemische Injektion unter Wasser bewegen. „Durch die Bewegung der Chemikalieninjektion von oben in die Nähe des Meeresbodens würden die chemischen Leitungen entfernt und die Größe der Nabelschnur weiter verringert“, sagt Arcangeletti.

Alle diese Technologien zusammenzubringen, würde eine neue Feldarchitektur ermöglichen, sagt er. „Die Technologie hat große Fortschritte gemacht und ist bereit, auf den Markt zu kommen oder eine Entwicklung durchzuführen oder steht kurz vor der Fertigstellung. Die Flexibilität, die durch den Einsatz von beheizten Rohrleitungen erreicht wird, ist viel größer als bei einer doppelten Rohrleitung (Loop), bei der die Flüssigkeit beim Herunterfahren usw. verdrängt werden muss. Dies könnte auch den betrieblichen Kosten zugute kommen.

Gas ans Ufer bringen

Bei Ferngas-Raffhalter gibt es andere Bedenken, die Saipem ebenfalls geprüft hat. In einer Studie für Total, in der Lösungen für einen 150 Kilometer langen Raffhalter für Gasfelder in einer Wassertiefe von 2.000 Metern untersucht wurden, schlug Saipem ein zweiphasiges Projekt vor. In Phase eins würde es eine Exportlinie für die Produktion geben, in der unter Verwendung des Speicherdrucks so viel Gas wie möglich erzeugt wird. In der zweiten Entwicklungsphase würde die Unterwasseraufbereitung verwendet, um die Gewinnung zu erhöhen. Unterwasser-Verarbeitungsoptionen könnten entweder Unterwasser-Trennung oder Unterwasser-Komprimierung sein, wobei letztere die höchsten Rückgewinnungsraten und, bei Verwendung einer Pipeline mit kleinerem Durchmesser, geringere Kosten bieten, sagte Amelie Pauplin, Leiterin für Hydraulik und Durchflusssicherung bei Saipem, gegenüber OMC. Sie sagte auch, dass niedrig dosierte Anti-Agglomerate anstelle von Monoethylenglykol (MEG) zur Hydrathemmung sowie ein Unterwasser-MEG-Injektionsschlitten für Abschalt- und Startvorgänge verwendet werden könnten. Für dieses System wäre auch eine rein elektrische Versorgung von Vorteil, da die Größe des benötigten Nabels verringert würde, sagt sie.

Die Unterseekompression wurde 2016 auf dem Åsgard-Feld von Equinor vor der Küste Norwegens nachgewiesen. Jetzt hat Chevron mit Aker Solutions einen Vertrag über Front-End-Engineering und -Design (FEED) für das möglicherweise weltweit zweite Unterwasserkompressionsprojekt geschlossen, das auf das Jansz-Io-Gasfeld 200 Kilometer vor der Küste Australiens in 1.350 Metern Wassertiefe abzielt. Dies ermöglicht die Rückverfolgung einer Onshore-Anlage für Flüssigerdgas (LNG), die bei Kapazitätsüberschüssen wieder aufgefüllt wird. „LNG mit Chevron-Hinterfüllung ist einer der besten Geschäftsfälle für die Komprimierung unter Wasser, und das ist wahrscheinlich ein wachsender Markt“, sagt Evans. „Denken Sie über die nächsten Phasen von Projekten wie Ichthys nach oder überlegen Sie, ob Sie die endgültige Investitionsentscheidung (FID) für ein großes Projekt wie Browse [all in Australia] treffen möchten. Es ist dort sehr überzeugend, da es kaum eine andere Infrastruktur gibt. Daher sind Sie auf wirklich gute Wiederherstellungsraten angewiesen. “

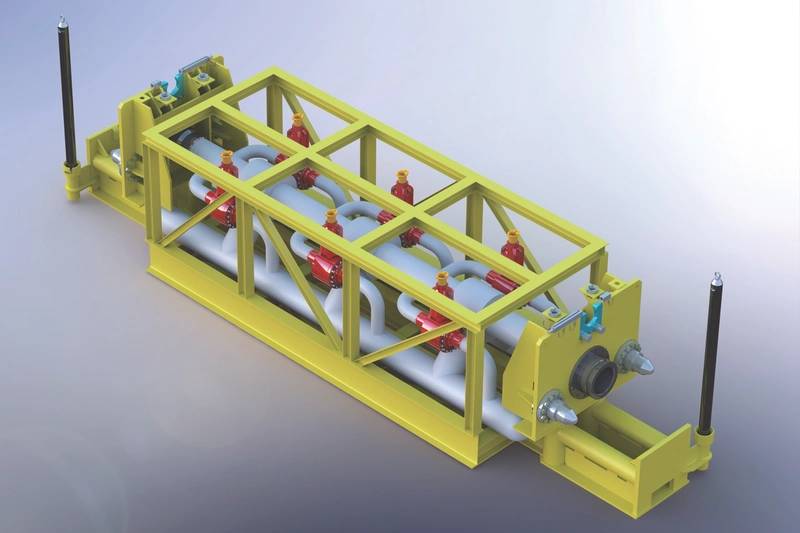

Lee Thomas, Projektingenieur bei Intecsea, hat Anfang des Jahres auf der Subsea Expo eine weitere Idee vorgestellt, um Gas zu fördern, die vielleicht ansonsten gestrandet ist. Es wurde als Pseudo-Trockengassystem bezeichnet, und er sagt, es könnte die Reichweite der Gasstützpunkte auf mehr als 150 Kilometer ausdehnen. Dazu müssten mehrere Molchseparatoren in Reihe geschaltet werden, um Flüssigkeiten aus dem Bohrlochstrom zu entfernen, die während des Transports aus dem Gas kondensieren. Unterstützt von kleinen einphasigen Kreiselpumpen können größere Rohrleitungsdurchmesser verwendet werden, um den Gegendruck zu optimieren - um etwa 50-80 bar.

Intecseas Molchable Inline Separator, Teil seines Pseudo Dry Gas System-Konzepts (Bild: Intecsea)

Intecseas Molchable Inline Separator, Teil seines Pseudo Dry Gas System-Konzepts (Bild: Intecsea)

Das Konzept wird laut Thomas bereits an Land in Kohleflözgassammelnetzen eingesetzt und könnte für Erdgasrückstände zu Onshore-LNG-Anlagen verwendet werden. In einer Fallstudie für ein 183 Kilometer langes Tieback mit neun Satellitenbohrlöchern, so Thomas, könnten sechs Pseudo-Trockengas-Einheiten an verschiedenen Punkten entlang der Pipeline installiert werden, wobei die letzten 80 Kilometer vom Ufer entfernt sind und das Gas dann nicht mehr kondensiert.

Es wurde auch eine Studie durchgeführt, die einen 200 Kilometer langen Raffhalter für ein westlich des Shetland-Gebiets in 1.700 Metern Wassertiefe untersuchte. Es wurden verschiedene Optionen geprüft, einschließlich der Verwendung eines schwimmenden Produktionssystems, einzelner (22 Zoll) und doppelter Unterwasser-Raffhalter, eines Raffhalters mit West-Gaskompression und eines Raffhalters mit dem Pseudo-Trockengassystem. Thomas sagt, dass letztere nur vier passive Einheiten im gesamten System mit einer 30-Zoll-Pipeline benötigen würden.

Das System könnte für Raffhalter bis zu 200 km und sogar 300 km eingesetzt werden und die Kosten im Vergleich zu alternativen Konzepten um 40 bis 60% senken, sagt Thomas, der sich die Idee 2016 in seinem Büro auf dem Dachboden ausgedacht hat. Worley (zuvor Worley Parsons, zu dem Intecsea gehört) hat Thomas und die Idee im Jahr 2017 aufgegriffen und das Konzept wird seitdem vom Oil and Gas Innovation Center (Aberdeen) finanziert und von der University of Strathclyde mit einer Durchführbarkeitsstudie für Kunden unterstützt Letztes Jahr und die vom Oil & Gas Technology Center (OGTC) unterstützte West-of-Shetland-Studie begannen Ende 2018. Zur Erprobung der Idee wird eine Flowloop-Anlage gebaut, die mit dem OGTC zusammenarbeitet. Die Erprobung soll im Mai zusammen mit einem anderen Kunden beginnen Machbarkeitsstudie.

Intecseas Konzept eines Pseudo-Trockengassystems als langer Ausweg (Bild: Intecsea)

Intecseas Konzept eines Pseudo-Trockengassystems als langer Ausweg (Bild: Intecsea)

-167623)

-167415)

-167309)

-167178)

-166941)

-166725)