Den Meeresboden mit Strom versorgen

Im November 2019 gab ABB die kommerzielle Verfügbarkeit seines neuen Systems zur Verteilung und Umwandlung von Unterwasserstrom bekannt. Die Technologie wurde gemeinsam mit Equinor, Chevron und Total entwickelt und zielt darauf ab, den Großteil der weltweiten Offshore-Kohlenwasserstoffressourcen mithilfe der Unterwasserelektrifizierung zu gewinnen.

Umweltauflagen und Marktrealitäten haben dazu beigetragen, dass Offshore-Öl- und Gasbetreiber eine klarere Vision für eine sicherere, energieeffizientere, kostengünstigere und umweltfreundlichere Zukunft entwickeln können, sowohl für ihre ausgereiften Becken als auch für neue, abgelegene Tiefwassergrenzen .

Um die Branche bei der Erreichung dieser Ziele zu unterstützen, hat ABB in einem 2013 mit den Partnern Equinor, Chevron und Total initiierten gemeinsamen Industrieprojekt (JIP) für Forschung, Design und Entwicklung eine neue Unterwassermittelspannungsverteilung entworfen, entwickelt und getestet und ein Umwandlungssystem, mit dem alle Produktionsvorgänge auf den Meeresboden verlagert werden können. Dies ist ein entscheidender letzter Schritt, um den Traum von einer echten Unterwasseranlage zu verwirklichen.

Im November 2019 gab ABB die kommerzielle Verfügbarkeit des neuen Unterwasser-Stromversorgungssystems bekannt, nachdem ein 3.000-stündiger Flachwassertest in einem geschützten Hafen in Vaasa, Finnland, durchgeführt worden war, um die Gültigkeit der Technologie zu demonstrieren. Dies bedeutet, dass der Großteil der Offshore-Kohlenwasserstoffressourcen der Welt mithilfe der Unterwasserelektrifizierung gewonnen werden kann.

Unterwasser gegen Oberseite

Herkömmliche Offshore-Kohlenwasserstoffproduktionssysteme von oben sind typischerweise auf großen, bemannten schwimmenden oder festen Strukturen untergebracht, deren Betrieb teuer ist und bei denen der Platz für die Unterbringung von Strom- und Steuergeräten häufig begrenzt ist.

Darüber hinaus sind für jeden Stromverbraucher auf dem Meeresboden kostspielige dedizierte Strom- und elektrohydraulische Versorgungskabel erforderlich, wodurch eine Topologie entsteht, die teuer ist, sich nur schwer an neue Konfigurationen anpassen lässt und aufgrund der begrenzten Bandbreite nur eingeschränkt Digitalisierungsinitiativen unterstützen kann.

Die meisten heutigen Bauwerke verwenden Gasturbinen zur lokalen Stromerzeugung, was sich auf die Umwelt auswirkt. Weitere Nachteile sind die Gefährdung des Menschen und die Notwendigkeit einer ständigen Wartung und logistischen Unterstützung sowie die Kosten für den Bau und Betrieb dieser energieeffizienten Einheiten.

Um diese Probleme zu lösen, haben Öl- und Gasunternehmen im Laufe der Jahre versucht, eine Produktionsinfrastruktur auf dem Meeresboden zu installieren, um von einer höheren Produktionseffizienz und einer erheblich geringeren Umweltbelastung zu profitieren. Frühe Unterwasser-Stromverteilungssysteme litten jedoch unter dem Nachteil begrenzter Rückbindungsentfernungen, die auf weniger als 150 Kilometer (km) beschränkt waren.

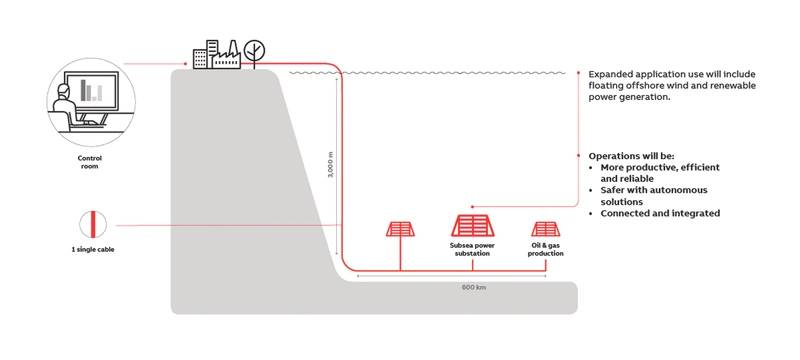

Im Gegensatz dazu zeigen die Ergebnisse des JIP zwischen ABB und seinen Partnern, dass Energieunternehmen weltweit erstmals über Entfernungen von bis zu 600 km und bis in die Tiefe auf eine zuverlässige Versorgung mit bis zu 100 Megawatt Leistung zugreifen können von 3.000 Metern, wo der Umgebungsdruck mehr als 300 Atmosphären beträgt. Die Stromversorgung kann über ein einziges Kabel erfolgen, das bis zu 30 Jahre lang verwendet werden kann, wodurch die Öl- und Gasförderung in fernen und tiefen Meeresumgebungen Realität wird.

„Dieser Meilenstein ist eine herausragende Leistung und der Höhepunkt einer inspirierenden Technologieentwicklung, die durch enormes Engagement, Fachwissen und Ausdauer erreicht wurde. Es ist das Ergebnis einer intensiven Zusammenarbeit von über 200 Wissenschaftlern von ABB, Equinor, Total und Chevron in einer mehrjährigen gemeinsamen Anstrengung “, sagte Dr. Peter Terwiesch, Präsident des Geschäftsbereichs Industrial Automation von ABB.

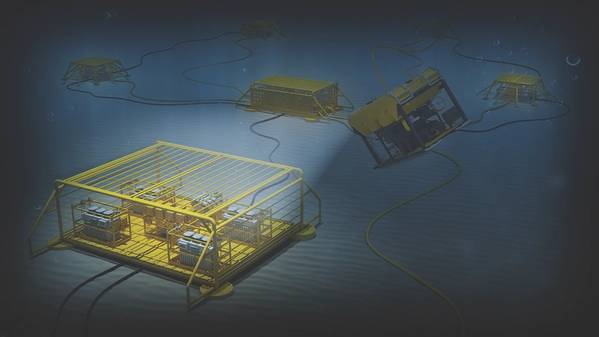

(Bild: ABB)

(Bild: ABB)

Elektrifizierung von Unterwasserkomponenten

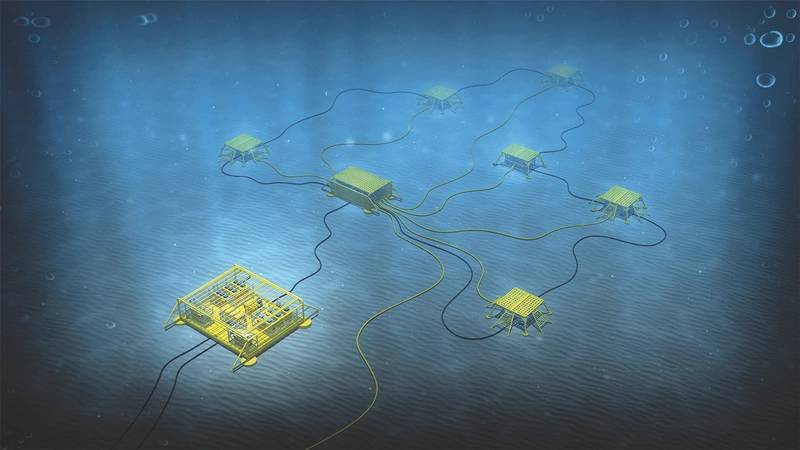

Die im JIP durchgeführten Forschungs- und Entwicklungsarbeiten haben dazu geführt, dass Unterwasserkomponenten und -systeme von Aktuatoren bis zu Pumpen und Kompressoren zunehmend elektrifiziert werden. Dies trägt dazu bei, die Systemverfügbarkeit und -steuerung zu erhöhen, die Komponentengröße, die Kosten und die Energieintensität zu verringern sowie Personal zu entfernen eine Umgebung mit hohem Risiko durch den Einsatz von Remote- und unbemannten Operationen. ABB sagt, dass durch die Einführung einer Technologie, die Unterwasserleistung über große Entfernungen und bis in große Tiefen verteilen kann, um Unterwasserproduktionssysteme zu erreichen, die vollen Möglichkeiten dieser Technologie realisiert werden können, und fügt hinzu, dass das neue System basierend auf einem bestimmten Entwicklungsfall bieten könnte Einsparungen bei den Investitionsausgaben von mehr als 500 Millionen US-Dollar durch die Verbindung von acht stromverbrauchenden Einheiten wie Pumpen und Kompressoren über ein einziges Kabel über eine Entfernung von 200 km von anderen Infrastrukturen.

Darüber hinaus kann die Stromversorgung solcher Einheiten auf dem Meeresboden den Stromverbrauch erheblich senken, was zu erheblichen Energieeinsparungen und wesentlich geringeren CO2-Emissionen im Vergleich zur Verwendung von Systemen an Land führt. Die Technologie kann von jeder Stromquelle angetrieben werden, einschließlich Wind- und Wasserkraft. Ein weiterer Vorteil der Unterwassertechnologie ist das verringerte Betriebsrisiko und die erhöhte Sicherheit, da weniger Offshore-Personal für den Betrieb benötigt wird und die Vorteile der Digitalisierung und Autonomie genutzt werden können.

"Die Verlagerung der gesamten Öl- und Gasförderanlage auf den Meeresboden ist kein Traum mehr", sagte Dr. Terwiesch. „Ferngesteuerte, zunehmend autonome Unterwasseranlagen, die mit kohlenstoffarmer Energie betrieben werden, werden mit größerer Wahrscheinlichkeit Realität, wenn wir uns einer neuen Energiezukunft nähern.“

Durchführbare Technologie, kommerzielles Potenzial

Vor dem JIP und dem 3.000-stündigen Flachwassertest in Vaasa wurde nachgewiesen, dass nur das Übertragungskabel und der Unterwasser-Abwärtstransformator unter Wasser funktionieren. Nach Abschluss des JIP umfasst das Unterwasser-Stromverteilungs- und -Umwandlungssystem von ABB nun einen Abwärtstransformator, Mittelspannungsantriebe mit variabler Drehzahl (VSD), Mittelspannungsschaltanlage (MV), Steuerung und Niederspannung (LV). Stromverteilung sowie Leistungselektronik und Steuerungssysteme, die mit 230/400 V unterstützt werden.

Das Know-how hinter den einzelnen Komponenten des Unterwasser-Stromverteilungs- und -Umwandlungssystems wurde aus verschiedenen ABB-Einrichtungen auf der ganzen Welt gewonnen.

"Unser Erfolg in dieser Phase ist ein Beweis für die umfassende Erfahrung unserer Teams mit Leidenschaft und Engagement für die Bereitstellung eines grundlegenden Wandels für die Branche", erklärte Kevin Kosisko, Senior Vice President und Leiter der Energiewirtschaft bei ABB. „Die vollständige Elektrifizierung unter Wasser hat lange auf sich warten lassen. Es ist nicht einfach, aber wir haben es geschafft. Öl- und Gasunternehmen haben jetzt Zugang zu Technologien, die ihre Arbeitsweise grundlegend verändern werden. “

Ein kritischer Schwerpunkt während des JIP war die Sicherstellung, dass das System modular, flexibel und offen ist. Es musste auch höhere Zuverlässigkeits- und Verfügbarkeitsziele als bei Topside-Anwendungen erreichen. ABB entschied, dass das Projekt Lösungen bereitstellen würde, die weitgehend auf vorhandenen Technologien basieren, um die Zuverlässigkeit zu gewährleisten, und dass Qualitätskontroll- und Veralterungsstrategien von Anfang an gut etabliert waren. Dieser Ansatz bedeutete auch, dass die Integration in vorhandene Topside-Hardwaresysteme und -Software unkompliziert war und dass alle Fehler durch Designverbesserungen oder -änderungen gemindert werden sollten, anstatt durch einfache Schritte zur „Robustheit“.

Um kompakte und zuverlässige Lösungen zu gewährleisten, hat ABB die VSDs und MV-Schaltanlagen in ölgefüllten, druckkompensierten Tanks untergebracht, wobei jede Komponente schrittweise iterativ geschliffen wurde. Dadurch wurden die Produktbaugruppen optimiert und die Anzahl der Komponenten und Funktionen reduziert, um Redundanz und hohe Leistung zu gewährleisten Systemzuverlässigkeit. Um sicherzustellen, dass Elektronik- und Leistungskomponenten in einer drucktoleranten Umgebung und innerhalb eines dielektrischen Öls betrieben werden können, wurden außerdem die Abschirmung und Auswahl der Komponenten, die Materialverträglichkeit, die Aspekte der Materialschnittstelle und die Wärmeleistung der Komponenten auf optimale Werte eingestellt.

Die Elektronik- und Steuermodule sind flexibel und modular aufgebaut, um unterschiedliche Größen zu ermöglichen und eine einfache Unterbringung im System zu ermöglichen. Kommunikation und Steuerung sind Ethernet-basiert, um die Verbindung mit dem Rest des Unterwassersystems zu vereinfachen, und Hochgeschwindigkeits-Glasfaserkommunikation ermöglicht reaktionsschnelle Fernoperationen.

Im Jahr 2017 wurde der Frequenzumrichter von ABB einem 168-stündigen Flachwassertest unterzogen und erfüllte alle Leistungskriterien, die erforderlich waren, um ihn zu bestehen. Alle anderen Komponenten des ABB-Systems arbeiten nachweislich auch unter Wasser effizient. (Foto: ABB)

Im Jahr 2017 wurde der Frequenzumrichter von ABB einem 168-stündigen Flachwassertest unterzogen und erfüllte alle Leistungskriterien, die erforderlich waren, um ihn zu bestehen. Alle anderen Komponenten des ABB-Systems arbeiten nachweislich auch unter Wasser effizient. (Foto: ABB)

Realistische Tests

Da das resultierende Stromverteilungs- und Steuerungssystem aus mehreren hundert einzigartigen kritischen Komponenten besteht, die unter verschiedenen Belastungsbedingungen arbeiten, wurde eine klare und pragmatische Teststruktur eingerichtet, um das Verhalten und die Grenzen verschiedener Konstruktionen zu lernen und so die Abschwächung zu unterstützen Ausfallrisiko vor Präqualifikation für Prototypen in Originalgröße. Ausgehend von Simulationen und Labortests wurden Materialien, Komponenten, Unterbaugruppen und Baugruppen daher realistischen Belastungsniveaus gemäß den Lebenszyklusprofilen ausgesetzt, bevor der endgültige 3.000-Stunden-Flachwassertest mit vollem System durchgeführt wurde.

Alle Tests wurden gemäß API 17F Standard für Subsea Production Control Systems durchgeführt und umfassten Temperatur, Vibration, Druck und beschleunigte Lebensdauer. Die Entwicklung der Projektentwicklung folgte den Empfehlungen und dem Technologiebereitschaftsgrad (TRL), die in DNV RP-A203 definiert sind. Dies bietet einen systematischen Ansatz, um sicherzustellen, dass die Technologie zuverlässig und innerhalb der festgelegten Grenzen funktioniert.

Vorteile für die Industrie

Das erfolgreiche Testen des ABB-Systems hat eine Reihe von Auswirkungen auf den Öl- und Gassektor. Durch die Verwendung des Systems kann die Lebensdauer einer vorhandenen Anlage durch kostengünstigere Einbindungen verlängert werden, wobei nur minimale Änderungen an der Oberseite erforderlich sind. Darüber hinaus können zukünftige Entwicklungen durch eine von Natur aus flexiblere Systemtopologie schrittweise eingeführt und einfach angepasst werden. Wenn vollständige Produktionssysteme unter Wasser installiert sind, benötigen lange Raffhalter nicht mehr mehrere Stromkabel oder komplexe Versorgungsleitungen. Darüber hinaus ermöglichen elektrisch betriebene Lösungen eine rund um die Uhr sichtbare Sichtbarkeit der Systemleistung. Durch die Verwendung von ABB Ability, der digitalen Plattform des Unternehmens, können präzisere Steuerungen und fortschrittliche Fernanalysen durchgeführt werden. Diese digitalen Lösungen bieten das umfassende Fachwissen von ABB vom Gerät über den Rand bis zur Cloud und kommen somit den Kunden der Öl- und Gasindustrie zugute. Jeremy Cutler, Leiter des Energieforschungs- und -entwicklungszentrums von Total in Stavanger, Norwegen, sagte.

„Diese disruptive, transformative Technologie eröffnet unerforschte Bereiche, und die Kraft der Zusammenarbeit, die mit einer klaren Definition des Arbeitsumfangs begann und die besten Talente in einem frischen Design von unten nach oben kombinierte, führte zu einer Unterwasserfabrik Konzept zur Nutzung von Ökostrom von Land zu Unterwasser zur Maximierung der Nutzung potenzieller Unterwasserressourcen. Partnerschaften sind im Öl- und Gassektor nicht neu - wir konkurrieren in vielen Bereichen, aber wir arbeiten auch zusammen - und in einem großen Projekt wie diesem können die verschiedenen Parteien das Risiko und die Chancen teilen. Eine unbemannte Unterwasserfabrik bietet viele Vorteile: sauberer Offshore-Strom, effizientere Energienutzung und geringere CO2-Emissionen. “

Eine einfache Stromverteilungstopologie gewährleistet einen effizienten Betrieb des ABB-Stromverteilungs- und -Umwandlungssystems. (Bild: ABB)

Eine einfache Stromverteilungstopologie gewährleistet einen effizienten Betrieb des ABB-Stromverteilungs- und -Umwandlungssystems. (Bild: ABB)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)