Subsea Power Distribution Zeichnen in der Nähe

Subsea Power Distribution soll Öl- und Gasförderanlagen auf den Meeresboden verlagern

Eine Energieverteilung unter Wasser bis zu einer Tiefe von 3.000 Metern wird bald Realität sein. In diesem Sommer wird ein Prototyp in Originalgröße einen 3.000-Stunden-Test durchführen. Vorausgesetzt, alles läuft wie geplant, wird es Zeit für den kommerziellen Start, was möglicherweise weitreichende Auswirkungen auf die weltweiten Produktionsstätten haben wird. Es kann sogar dazu führen, dass die gesamte Produktionsplattform auf der Oberseite in Erinnerung bleibt.

In Norwegen nimmt derzeit ein neues Design für die Energieverteilungsinfrastruktur in Offshore-Anlagen Gestalt an. Hier entwickeln ABB und eine Gruppe von Partnern Geräte, die für einen wartungsfreien Betrieb von bis zu 30 Jahren auf dem Meeresboden in Tiefen von bis zu 3.000 Metern ausgelegt sind. Das Unterwasser-Stromverteilungssystem kann bis zu 100 Megawatt (MW) liefern und über eine Entfernung von bis zu 600 Kilometern versorgt werden. Das Joint Industry Project (JIP) ist ein Gemeinschaftsunternehmen von ABB und Equinor mit seinen Partnern Total und Chevron.

Das Projekt zielt darauf ab, die Wiederherstellungsraten für neue Offshore-Anlagen zu verbessern und die Lebensdauer bestehender Anlagen zu verlängern, indem moderne modulare Unterwasserinstallationen anstelle traditioneller Plattformen und schwimmender Produktionssysteme verwendet werden.

Das Saatgut des Projekts wurde 2013 gelegt, als ABB die Aufgabe hatte, die Wiederfindungsrate auf dem Asgard-Feld im norwegischen Sektor der Nordsee zu verbessern. Der Betreiber Equinor hatte festgestellt, dass der Druck im Bohrloch alarmierend stark abnahm, obwohl die verbleibenden Reserven beträchtlich waren. ABB lieferte Strom für Unterwasser-Gasverdichtungsanlagen für künstlichen Schub, die ersten ihrer Art.

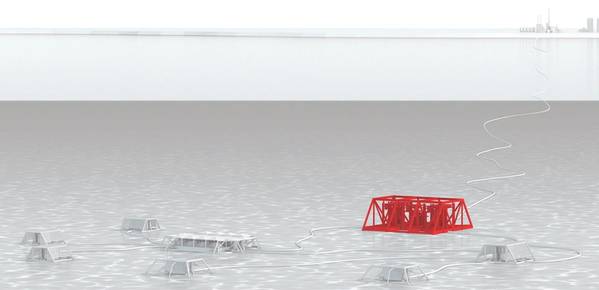

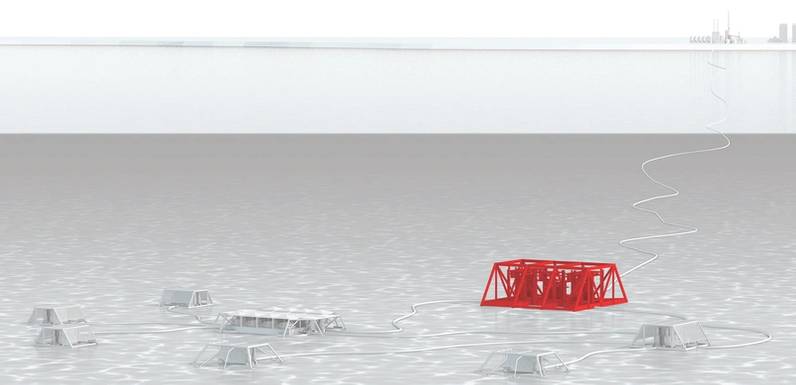

In Ermangelung einer Stromverteilung auf dem Meeresboden war anfangs für jede Pumpe und jeden Kompressor ein Kabel an eine schwimmende Produktionsplattform gebunden. Dieses Problem wurde später behoben. Alle Prozessgeräte befinden sich jetzt auf dem Meeresboden und werden über ein einzelnes Kabel mit modularer Stromverteilung mit Strom versorgt.

Neues Konzept entwickelt

Das JIP wurde gegründet, um dieses Konzept weiterzuentwickeln. Mit einer Stromverteilungsinfrastruktur auf dem Meeresboden sind für die künftige Offshore-Produktion möglicherweise keine Aufsätze oder schwimmenden Produktionssysteme erforderlich, was erhebliche Kosten- und Sicherheitsvorteile mit sich bringt. Die Stromversorgung erfolgt über ein einziges Kabel anstelle eines für jede Last. Alle Geräte für Mittelspannungsverteilung, Stromumwandlung, Automatisierung und Hilfsenergie werden in Unterwassergehäusen eingebaut. Ein modulares Stromverteilungssystem am Meeresboden treibt Pumpen, Kompressoren und andere verfahrenstechnische Anlagen an.

Das Einsparpotential ist erheblich. In einem Projekt mit acht verschiedenen Lasten, z. B. Pumpen oder Kompressoren, könnten etwa 500 Millionen US-Dollar an Investitionskosten eingespart werden. Der Wirkungsgrad wird erheblich verbessert, da die Lasten näher am Bohrloch liegen. Über einen Zeitraum von 30 Jahren sollte es möglich sein, bis zu 30% an Investitions- und Betriebskosten einzusparen.

Mit der Weiterentwicklung des Konzepts könnte schließlich eine autonome Unterwasserfabrik entstehen, die mithilfe digitaler Lösungen intelligente Fern- und unbemannte Operationen ermöglicht. Dies würde die Investitions- und Betriebskosten weiter senken und gleichzeitig die Wiederherstellungsraten erhöhen, die Sicherheit verbessern, die Zuverlässigkeit erhöhen, die Produktivität steigern und die Umweltbelastung minimieren. Die Stromversorgung kann über eine Entfernung von bis zu 600 Kilometern erfolgen. Mit diesem Konzept können praktisch alle weltweit bekannten Ressourcen erreicht werden.

(Bild: ABB)

(Bild: ABB)

Eine technische Herausforderung

Es gibt zwar ein robustes Geschäftsmodell für die Platzierung von Stromverteilungsgeräten auf dem Meeresboden, dies ist jedoch nicht dasselbe wie eine technische Lösung. Viele Hürden mussten genommen werden, um einen vollständigen Prototypentest zu starten. Der Entwurf einer Energieversorgungsinfrastruktur, die 30 Jahre lang in einer Tiefe von 3.000 Metern betrieben werden kann, war mit erheblichen technischen Herausforderungen verbunden, da die Betriebsbedingungen äußerst rau und die Zuverlässigkeitsanforderungen hoch sind. Niemals zuvor wurde so etwas gemacht, und auf diesem Weg wurden viele neue Erkenntnisse gewonnen.

Das System besteht aus einem Untersee-Steuersystem und einer Niederspannungsverteilung, einer Untersee-Mittelspannungsschaltanlage und Untersee-Mittelspannungsantrieben mit variabler Drehzahl. Zu Beginn des Projekts existierten die meisten dieser Geräte nicht. Bei einem ersten Flachwassertest im Jahr 2017 wurde zum ersten Mal ein Mittelspannungsantrieb mit variabler Drehzahl unter Wasser betrieben.

In diesem Sommer beginnt ein 3.000-Stunden-Test im Flachwasser mit einem vollständigen Prototyp - Mittelspannungsschaltanlagen, Steuerungs- und Niederspannungsverteilungsanlagen sowie zwei parallele Frequenzumrichter (VSD). Das erste kommerzielle System wird voraussichtlich bis 2023 in Betrieb sein.

Langzeittests

Seit dem Flachwassertest 2017 wurden Komponenten verifiziert, neu gestaltet und optimiert. Auf Komponentenebene wurden Langzeittests durchgeführt.

Eine bedeutende Herausforderung bei der Entwicklung und dem Test der Umgebung bestand darin, die genauen Bedingungen zu erfassen, die zu einer Testabweichung, einer Änderung des Geräteverhaltens oder des Komponentenwerts führen würden, insbesondere wenn diese Abweichungen zeitweise auftraten und nur unter den härtesten Testbedingungen auftraten. Diese Arbeiten wurden oft in speziellen Testeinrichtungen durchgeführt.

Alle Komponenten basieren auf vorhandenen Geräten, die für den Unterwasserbetrieb angepasst sind. Das Projekt zielt darauf ab, die Grundbausteine so zu qualifizieren, dass sie mit den typischen Spannungs- und Leistungswerten arbeiten, die bei der Unterwasseraufbereitung verwendet werden, und unter sehr anspruchsvollen Unterwasserbedingungen zu arbeiten. Alle Komponenten sind nach API 17F getestet. Dies umfasst Tests für Temperatur, Vibration und Druck sowie beschleunigte Lebensdauerprüfungen.

Die Projektaktivitäten richten sich nach den Empfehlungen und dem Technology Readiness Level (TRL), die im Verfahren DNV RP-A203 definiert sind. Dies bietet einen systematischen Ansatz, um sicherzustellen, dass die Technologie innerhalb der festgelegten Grenzen zuverlässig funktioniert. Mit der Umstellung auf vollständige Prototypentests geht das Projekt von TRL3 auf TRL4 über.

Grundsätzlich gelten die bestehenden Anforderungen für Topside-Geräte sowie der API17F-Standard für Subsea Production Control Systems. Unter Verwendung dieser Standards und Methoden hat das Projekt Verpackungstechnologien entwickelt, um eine robuste und kostengünstige Energieverteilung und -umwandlung für den Einsatz unter Wasser zu ermöglichen. Ziel ist es, der Industrie den Nachweis zu erbringen, dass diese Technologie einsatzbereit ist.

Leistungsstarker Controller

Während das Steuerungssystem auf bestehenden Produkten basiert, musste die Technologie erheblich verbessert und modifiziert werden. Das System benötigte auch ein komplett neues Gehäusedesign. Obwohl es bereits Unterwasser-Elektronikmodule für Anwendungen zur Steuerung von Bohrungen gibt, bietet das hier entwickelte Steuerungssystem im Vergleich zu vorhandenen Lösungen erweiterte Funktionen. Das System ist viel leistungsfähiger als jedes moderne System, das heute für Unterwasseranwendungen eingesetzt wird.

Die Unterwasser-VSDs dienen zur Steuerung der Drehzahl und des Drehmoments der Unterwasserpumpen und -kompressoren für Seewasserinjektions-, -verstärkungs- und -kompressionsanwendungen. Sie sind auch zum Abrufen von Diagnosedaten von Bedeutung. Es ist häufig sinnvoller, Gerätedaten vom VSD zu erfassen als von den tatsächlichen Geräten. Dies hilft, das Verhalten der Geräte vorherzusagen, den Betrieb zu optimieren und Leistungsindikatoren zu verfolgen und die Ausfallsicherheit zu erhöhen.

Das Projekt ist jetzt in der Endphase. Mit dem Beginn des Flachwassertests des großtechnischen Prototyps kann sich die Branche auf eine neue Ära freuen, in der Unterwasserinstallationen die Plattformen auf der Oberseite ersetzen und die Kosten und die mit der Produktion verbundenen Risiken erheblich senken.

Der Autor

Svein Vatland, Vice President Subsea Technology Program bei ABB

-168002)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)