NASA Welding Technologies könnte die Herstellung von Arbeitsbooten revolutionieren

Solid-State-Schweißprozesse, die für NASA-Fertigungsprogramme entwickelt wurden, konnten die Herstellungskosten für Arbeitsboote erheblich reduzieren

Ob es sich um ein Schleppschiff, ein Frachtschiff oder ein Offshore - Versorgungsschiff handelt, ein großer Teil der Arbeitsboot - Fertigungsindustrie befindet sich entlang der Südküste der USA. Aber ein Besuch in einer der Arbeitsbootanlagen in diesem Bereich (oder in anderen Das Land) würde antiquierte und archaische Fabrikationsprozesse offenbaren, die vor siebzig Jahren benutzt wurden. Der Arbeitsboot-Herstellungsprozess ist sehr teuer, arbeitsintensiv und hat sich seit dem Zweiten Weltkrieg nicht wirklich verändert. Vielleicht ist es an der Zeit, zum Reißbrett zurückzukehren und den Fertigungsprozess von Grund auf neu zu gestalten, damit neue Solid-State-Schweißverfahren und andere Luft- und Raumfahrttechnologien am Marshall Space Flight Center (MSFC) der NASA eingesetzt werden können und Produktionspläne verringern. Obwohl sich die NASA-Schweißentwicklung auf die Aerospace-Disziplin konzentriert, gibt es viele Anwendungen für dieselben Solid-State-Schweißprozesse in der maritimen Industrie.

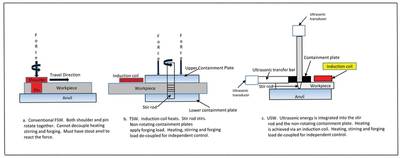

Solid-State-Schweißtechnologien bei MSFC der NASA haben bedeutende Fortschritte gemacht, unterstützt NASA-Anwendungen in der Luft- und Raumfahrttechnik. Neben dem konventionellen Reibrührschweißen (C-FSW) und dem selbstreagierenden Rührreibschweißen (SR-FSW), die beide in der Space Launch System (SLS) -Kryotank-Fertigung eingesetzt werden, entwickelt MSFC auch die Ultraschallrührschweißung (USW ) und die thermischen Rührschweißprozesse (TSW). Diese beiden Prozesse sind FSW insofern überlegen, als die Heiz-, Rühr- und Schmiedeelemente entkoppelt sind, um eine unabhängige Steuerung jedes Elements zu ermöglichen. Dies ermöglicht eine bessere Prozesskontrolle. Die Prozessvorteile aller drei Festkörperprozesse (FSW, USW und TSW) ergeben sich daraus, dass der Festkörperschweißprozess in der plastischen Phase unterhalb des Schmelzpunktes der zu fügenden Materialien stattfindet. Dies schließt jegliche Möglichkeit von Verfestigungsfehlern aus. Zu den Vorteilen gehört die Fähigkeit, Materialien zu verbinden, die schwierig zu schweißen sind, z. B. 2XXX- und 7XXX-Aluminiumlegierungen, Magnesium und Kupfer. Festkörperschweißprozesse können eine zweckbestimmte Ausrüstung oder modifizierte existierende Werkzeugmaschinentechnologie verwenden, und sie sind auch für die Automatisierung geeignet und sind an den Robotergebrauch anpaßbar.

Weitere Vorteile sind wie folgt:

• Geringe Verformung und Schrumpfung, auch bei langen Schweißnähten.

• Ausgezeichnete mechanische Eigenschaften in Ermüdungs-, Zug- und Biegeversuchen.

• Einseitige Schweißnähte.

• Kein Lichtbogen oder Rauch.

• Keine Porosität.

• Keine Spritzer.

• Fähigkeit, in allen Positionen zu arbeiten.

• Energieeffizienz.

• Ein Rührwerkzeug kann typischerweise für bis zu 1000 m Schweißnahtlänge in Aluminiumlegierungen der Serie 6XXX verwendet werden.

• Kein Zusatzdraht erforderlich.

• Keine Gasabschirmung zum Schweißen von Aluminium.

• etwas Toleranz gegenüber unvollständigen Schweißnahtvorbereitungen; dünne Oxidschichten können akzeptiert werden.

• Kein Schleifen, Bürsten oder Beizen in der Massenproduktion erforderlich.

• Schweißen von Aluminium und Kupfer mit einer Dicke von> 75 mm (3 Zoll) in einem Durchgang.

• Sobald die Schweißparameter festgelegt sind, sind sehr, sehr wenige Schweißreparaturen erforderlich.1

Thermisches Stir-Schweißen

Abbildung 2 TSW Gantry-Maschine für Titanschweißen bei MSFC. Bild: NASA Vor der Einführung des TSW-Prozesses ist darauf hinzuweisen, dass es sich bei FSW um eine Fügetechnologie handelt, die in ihrer Anwendung auf Raumstrukturen als Solid-State-Fügeverfahren mit Füge-Schweißverbindungen überlegenen Fügeeigenschaften erweitert wird. FSW-Verfahren werden in erster Linie mit hochfesten Aluminiumlegierungen, wie den Al-Li-Legierungen, die zur Herstellung von Kryotanks, Stützstrukturen und Raketenteilen verwendet werden, in Verbindung gebracht. Es besteht ein großes Interesse daran, FSW-Verbindungsverfahren zu Legierungen mit höherer Festigkeit und höherer Temperatur zu erweitern, um Raketentriebwerkskomponenten und andere Anwendungen von Hochtemperaturmaterialien für den Weltraum zu umfassen. Hohe Reibungskräfte und hohe Rührschweißtemperaturen machen dies jedoch zu einer schwierigen Herausforderung.

Abbildung 2 TSW Gantry-Maschine für Titanschweißen bei MSFC. Bild: NASA Vor der Einführung des TSW-Prozesses ist darauf hinzuweisen, dass es sich bei FSW um eine Fügetechnologie handelt, die in ihrer Anwendung auf Raumstrukturen als Solid-State-Fügeverfahren mit Füge-Schweißverbindungen überlegenen Fügeeigenschaften erweitert wird. FSW-Verfahren werden in erster Linie mit hochfesten Aluminiumlegierungen, wie den Al-Li-Legierungen, die zur Herstellung von Kryotanks, Stützstrukturen und Raketenteilen verwendet werden, in Verbindung gebracht. Es besteht ein großes Interesse daran, FSW-Verbindungsverfahren zu Legierungen mit höherer Festigkeit und höherer Temperatur zu erweitern, um Raketentriebwerkskomponenten und andere Anwendungen von Hochtemperaturmaterialien für den Weltraum zu umfassen. Hohe Reibungskräfte und hohe Rührschweißtemperaturen machen dies jedoch zu einer schwierigen Herausforderung.

Die NASA hat eine innovative Variante des FSW-Prozesses entwickelt, die als "Thermal Stir Welding" (TSW) bezeichnet wird, ein Prozess, bei dem zusätzliche Wärme auf das Werkstück aufgebracht wird, unabhängig von der Reibungswärme zwischen Rührwerkzeug und Metall. Eine Beschreibung des TSW-Prozesses erscheint in Abbildung 1 und zeigt die Unterschiede zwischen den FSW- und TSW-Prozessen. In FSW können die Rührgeschwindigkeit des Rührwerkzeugs, die Erwärmung von der Schulter, die an der Oberfläche der Schweißverbindung reibt, und die Druckschmiedekraft von der Schulter nicht entkoppelt werden. TSW entkoppelt die drei Prozesselemente und erlaubt die unabhängige Steuerung von jedem. Die Drehzahl des Rührwerkzeuges wird unabhängig gesteuert, ebenso wie die Druckschmiedekräfte von den oberen und unteren Schutzplatten. Die Heizung wird unabhängig mit einer Induktionsspule gesteuert. Aufgrund der unabhängigen Kontrolle der Prozesselemente / Parameter ist der eigentliche Vorteil von TSW insbesondere auf dickeres Plattenmaterial und höherfeste hitzebeständige Legierungen (dh Titan, Stähle, Inconels, etc.) ausgerichtet, bei denen eine Fehlanpassung zwischen den Rührparameter, die erforderlich sind, um dem Reibungsheizen und den Rührparametern standzuhalten, die für die heißen Arbeitsbereiche der Legierung erwünscht sind. Nicht zu sagen, dass TSW'ing nicht vorteilhaft für das Schweißen von Aluminium wäre. Es ist in der Lage, alle Aluminiumlegierungen, ob es sich um dünne Bleche oder dickere Profile handelt, in einem Durchgang zu verschweißen.

Die Entwicklung des TSW-Prozesses hat zur Herstellung einer vollständigen Maschine geführt, die in Abbildung 2 gezeigt wird. Sie wurde verwendet, um frühere Arbeiten zu unterstützen, die von der Defense Advanced Research Projects Agency (DARPA) und Office of Naval Research (ONR) finanziert wurden. Die Ergebnisse für dieses Projekt waren die erfolgreiche Demonstration des Ein-Durchgangs-Fügens von 252 mm dickem kommerziell reinem (CP) Titan und Ti 6-4 ELI.

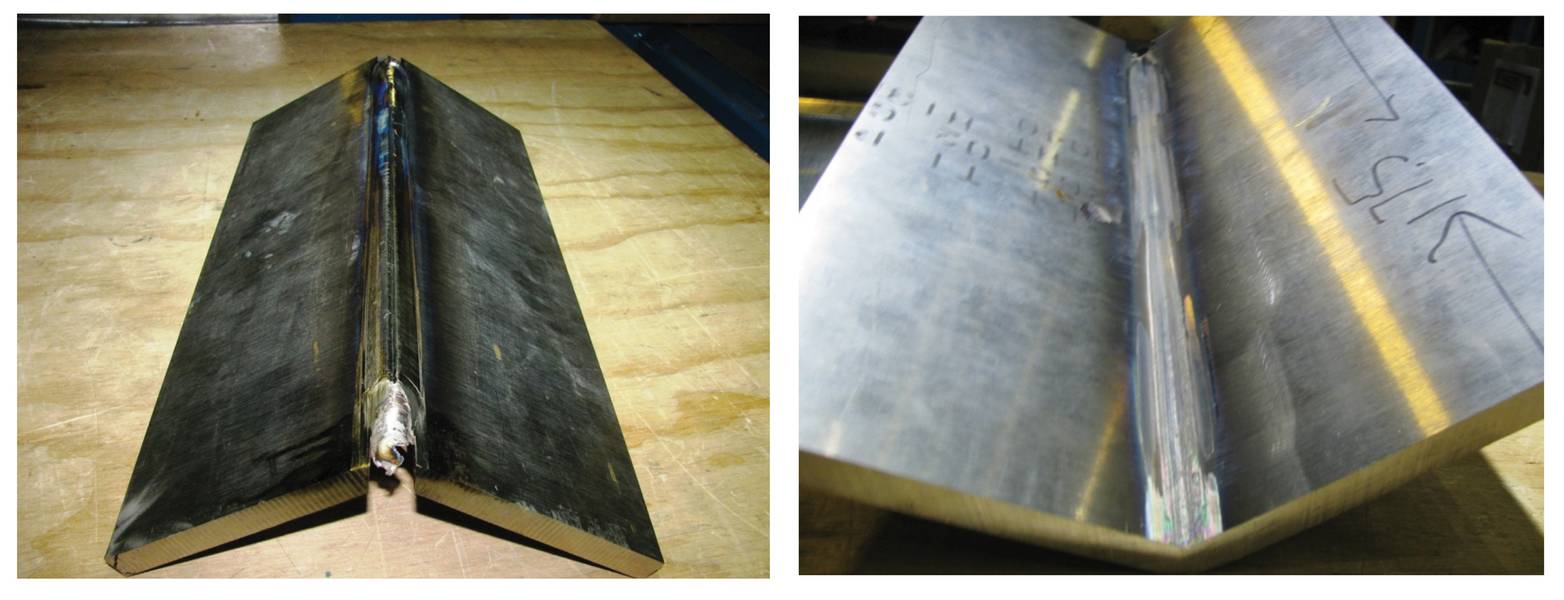

Da der TSW-Prozess die Rühr-, Heiz- und Schmiedefunktionen des FSW-Prozesses trennt und eine unabhängige Steuerung jedes Prozesselements ermöglicht, können neuartige und sehr einzigartige Anwendungen / Fähigkeiten unter Verwendung des TSW-Prozesses gegenüber dem FSW-Prozess erreicht werden. Da die TSW-Prozesskonfiguration nicht-rotierende Rückhalteplatten (anstelle einer rotierenden Schulter im FSW-Prozess) zum Aufbringen von Schmiedekräften auf die plastifizierte Schweißlinse verwendet, ist es möglich, die oberen und unteren Rückhalteplatten mit einer spezifischen, einzigartigen Geometrie zu bilden. Dies wurde in der referenzierten Arbeit für DARPA / ONR getan. Eines der Ergebnisse war eine hexagonal geformte Struktur, die eine subskalierte Geschützturm-Unterkomponente darstellte. Abbildung 3 zeigt eine der abgewinkelten Schweißnähte, während Abbildung 4 den fertigen Teil zeigt. Beachten Sie, dass die Schweißnahtvorbereitung in einem 60-Grad-Winkel erfolgt und das Rührwerkzeug in einem einzigen Durchgang durch die abgewinkelte Schweißnahtvorbereitung geführt wird. Eine andere Anwendung, für die das TSW-Verfahren ideal wäre, ist das Schweißen von Überlappungsverbindungen.

Ein weiterer Vorteil des TSW-Prozesses ist die Möglichkeit, mit Echtzeit-Temperatursteuerung zu schweißen. Dies erfordert eine genaue Überwachung und Kontrolle der Temperatur in der Schweißzone in Echtzeit. Ein Beispiel wäre das Schweißen von Titan, wo es wünschenswert ist, die Schweißlinsen-Temperatur unterhalb der Beta-Transus-Temperatur von ungefähr 890 ° C zu halten. (1634F). Um diese Schweißlinsen-Temperatur aufrechtzuerhalten, muss die richtige Induktionsspulentemperatur mit der Verformungserwärmung ausgeglichen werden, um sicherzustellen, dass die Zieltemperatur während des gesamten Fügeprozesses erreicht und aufrechterhalten wird, um eine homogene Mikrostruktur zu erzeugen. Dabei wird eine Eingabezieltemperatur von 870C (1600F) in das Steuersystem eingegeben. Die Induktionsspule erhitzt das Schweißteil auf die Eingangstemperatur, wobei sich das Werkstück zu diesem Zeitpunkt zwischen den oberen und unteren Halteplatten bewegt, die mit einer gewünschten Schmiedekraft auf das Werkstück auftreffen. Das Rührwerkzeug beginnt dann mit dem Rühren der Schweißverbindung. Wenn der Temperatursensor sieht, dass die Schweißlinsen-Temperatur unter die eingegebene Zieltemperatur fällt, verlangsamt sich die Bewegungsrate und / oder die Rührwerkzeug-Drehzahl erhöht sich und / oder die Induktionsspulenleistung wird erhöht. Diese drei Ereignisse, entweder unabhängig oder im Tandem, erhöhen die Schweißpunkttemperatur. Wenn die Eingangszieltemperatur überschritten wird, wird die Bewegungsgeschwindigkeit zunehmen und / oder die Drehzahl des Rührwerkzeuges wird abnehmen und / oder die Induktionsspulenleistung wird abnehmen, was alles eine Kühlwirkung auf die Schweißlinse hat. Einer der wichtigsten Datenpunkte in Bezug auf ausgezeichnete Schweißnähte ist die Kenntnis, dass eine konstante Temperatur während der Schweißung mit geringen Schwankungen aufrechterhalten wird.

Ultraschallrührschweißen

Abbildung 1 Schematischer Unterschied zwischen FSW, TSW und USW Bild: Die NASA

USW ist TSW'-ähnlich insofern, als die Rühr-RPM, Heiz- und Kompressionskraft der Rückhalteplatte für eine größere Prozesssteuerung entkoppelt worden sind. Es ist anders als TSW und FSW, dass Ultraschallenergie in das rotierende Rührwerkzeug und die nicht rotierende Einschlussplatte integriert ist. Abbildung 1 zeigt eine schematische Darstellung des Prozesses und Abbildung 5 zeigt den USW-Prototyp bei MSFC. Die Vorteile der Verwendung des USW-Verfahrens umfassen Einschrittschweißungen in Aluminium und hitzebeständigen Legierungen, verringerte Eintauchkräfte in der Z-Achse, verringerte Reibungskräfte in der X-Achse, verringerte Scherkräfte in der X-Achse, erhöhte Bewegungsraten und ein erhöhtes Rührwerkzeug Leben.

Isogrid- und Orthogrid-Strukturen

Die Herstellung von Space-Launch-System (SLS) -Raketen-Hardware, hauptsächlich kryogenen Tankstrukturen, nutzt die überlegene Festigkeit und Steifigkeit, die in Isogrid- und Orthogrid-Strukturen gefunden wird. Abbildung 6 zeigt integral versteifte Isogrid- und Orthogrid-Strukturen. Sowohl Isogrid- als auch Orthogrid-Strukturen enthalten integrierte Versteifungselemente, die charakteristischerweise außergewöhnliche Festigkeits-Gewichts- oder Steifigkeit-zu-Gewicht-Verhältnisse für viele Anwendungen neben Raumfahrttreibstofftanks aufweisen. Isogrid hält sowohl Druck- als auch Biegebelastungen stand und ist daher ideal für Anwendungen in der Luft- und Raumfahrt geeignet. Orthogrid hat ähnliche Vorteile wie Isogrid, unterscheidet sich jedoch in seinem strukturellen Muster - die Versteifungsrippen verwenden ein quadratisches oder rechteckiges Waffelmuster anstelle eines Dreiecks. Beide selbst versteiften Konfigurationen werden dort eingesetzt, wo geringes Gewicht, Steifigkeit, Festigkeit und Schadenstoleranz wichtig sind.

Abbildung 6: Orthogrid und Isogrid integral ausgesteifte Strukturen. Bild: NASA mit NASA-Technologien für maritime Anwendungen

Abbildung 6: Orthogrid und Isogrid integral ausgesteifte Strukturen. Bild: NASA mit NASA-Technologien für maritime Anwendungen

Die Anwendung von Luft- und Raumfahrttechnologien auf maritime Anwendungen wäre sicherlich eine Herausforderung. Ein "bottoms-up" -Ansatz müsste beginnend mit der Stress- und Fehleranalyse, die zu vorbereitenden Rumpfentwürfen führen würde, implementiert werden. Neue Bootsrumpfkonstruktionen könnten sich auf die Eliminierung von Hunderten von Strukturversteifungen konzentrieren und somit die Arbeits- und Inspektionskosten erheblich reduzieren. Die neuen Konstruktionen würden den Einsatz neuer fortschrittlicher Festkörperschweißprozesse und -materialien ermöglichen; die gleichen, die in NASAs Raum-Hardware-Herstellung und F & E-Programmen wie dem Space Launch System Programm verwendet werden. Kosten-Nutzen-Analysen und Handelsstudien würden den Break-even-Punkt für die Infusion neuer Technologien in die maritime Industrie bedeuten. Ein Herstellungsprototyp-Demonstrationsartikel konnte hergestellt und getestet werden, der die Kosteneinsparungen von automatisierten Festkörper-Einzeldurchgangsschweißungen mit weit überlegener Festigkeit als manuelle Verschmelzungsschweißungen sowie weitere Kosteneinsparungen und positive Einschlagfolgen unter Verwendung von automatisierten Echtzeit-Schweißinspektionsverfahren zeigt.

In Anbetracht der Tatsache, dass fortschrittliche Fertigungsprozesse und -techniken für Luft- und Raumfahrtanwendungen in der US-amerikanischen Luft- und Raumfahrtindustrie eingesetzt werden, sollte der maritime Industriesektor die in diesem Artikel beschriebenen Technologien sowie andere fortschrittliche Materialien und Verfahren zur Modernisierung des Schiffbaus untersuchen. Mögliche Wege zur Modernisierung sind Konsortien, Partnerschaften und andere gemeinsame Entwicklungsvereinbarungen, die sich auf maritime Fertigungsanwendungen konzentrieren können.

Aus Platzgründen wurde dieser Artikel abgekürzt und behandelt die Highlights der Technologie, die für NASA-Produktionsprogramme verwendet und entwickelt wurde. Für weitere Informationen kontaktieren Sie bitte Herrn Sammy Nabors, Technologietransferprogramm, Marshall Space Flight Center, 256-544-5226.

1 Das FSW-Verfahren wurde im Rahmen des Programms "External Tank Manufacturing" zur Unterstützung des Space-Shuttle-Programms eingesetzt. FSW wurde verwendet, um Längsschweißungen in den letzten sechs Flüssigwasserstoff (LH) - und Flüssigsauerstoff (LOX) -Tanks durchzuführen. Der einzige bekannte FSW-Defekt trat bei der Herstellung auf, als der Strom auf halbem Wege in eine zwanzig Fuß lange LH-Tankschweißnaht gelangte. Nach der Disposition des Material Review Board (MRB) wurde beschlossen, eine FSW-Reparaturtechnik zu qualifizieren, um so die Verschrottung des Flüssigwasserstofftanks zu verhindern

Über den Autor: Jeff Ding

Jeff Ding begann seine Karriere im NASA Marshall Space Flight Center im Juni 1986. Seine Ausbildung umfasst einen BS in Biologie, Bowling Green State Universität 1976, BS Welding Engineering, der Ohio State University 1986 und einen Master in Science, University of Tennessee 1993 Er brachte das Reibrührschweißverfahren (FSW) 1995/1996 der NASA Agentur bei, als er eine 14 Tonnen schwere Horizontalbohrmaschine von Kearney und Trecker sicherte und sie in das erste FSW-System der NASA umwandelte. Er schloss seine ersten FSW-Schweißarbeiten im November 1996 ab. Er führte die FSW-Entwicklung sowie Ultraschallrührschweißung (USW) und thermische Rührschweißung (TSW) seit 1996 fort und hat 13 US-Patente in Festkörperschweißtechnologie verfasst.

-dickem-Sie-90537)

-168002)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)